Nella sua essenza, un forno rotativo è una fornace altamente versatile capace di produrre il componente fondamentale per quasi tutti i cementi moderni. Sebbene i prodotti finali includano il Cemento Portland Ordinario (OPC), il Cemento Portland Pozzolana (PPC) e il Cemento Bianco, l'output diretto del forno non è il cemento stesso, ma un prodotto intermedio chiamato clinker. Il tipo specifico di cemento è determinato da come questo clinker viene lavorato dopo aver lasciato il forno.

La funzione essenziale di un forno rotativo per cemento è trasformare le materie prime in clinker attraverso una reazione chimica ad alta temperatura. La versatilità del forno consente la produzione di diversi tipi di clinker, che vengono poi macinati con vari additivi per creare un'ampia gamma di prodotti cementizi finali.

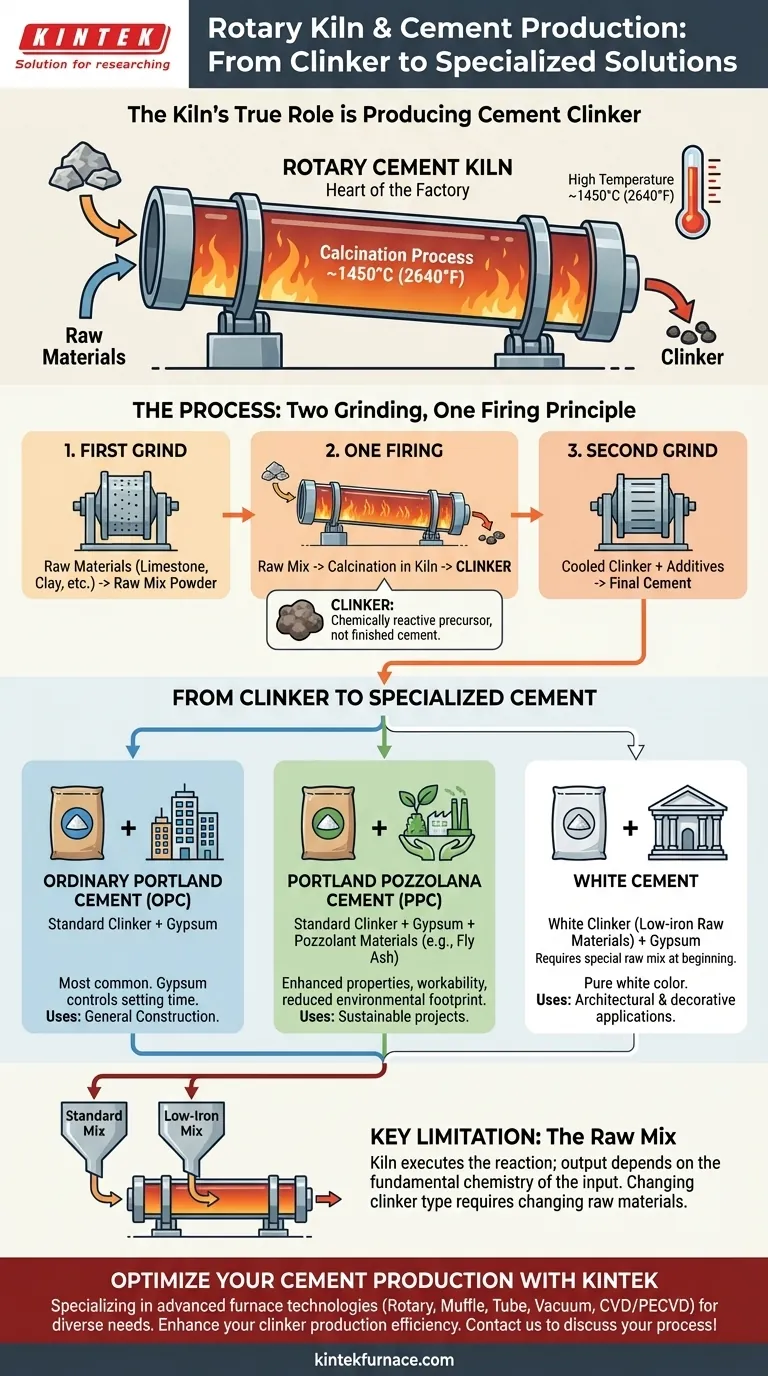

Il Vero Ruolo del Forno: Produrre Clinker di Cemento

Per comprendere le capacità del forno, è necessario innanzitutto distinguere tra clinker e cemento. Il compito del forno è produrre clinker; la miscelazione finale crea il cemento.

Cos'è il Clinker?

Il clinker è un materiale duro e nodulare prodotto riscaldando una miscela precisa di calcare, argilla e altri materiali a circa 1450°C (2640°F) all'interno del forno rotativo.

Questi noduli sono il precursore universale e chimicamente reattivo del cemento. Di per sé, il clinker non è un materiale da costruzione finito.

Il "Cuore della Cementeria"

Il forno rotativo è spesso chiamato il "cuore" di uno stabilimento di cemento perché questo processo di conversione ad alta temperatura, noto come calcinazione, è la fase più critica.

Funziona contemporaneamente come reattore chimico, scambiatore di calore e trasportatore. La lenta rotazione e l'immenso calore assicurano che le materie prime vengano lavorate uniformemente in clinker di alta qualità.

Il Principio del "Doppia Macinazione, Una Cottura"

Il processo di produzione del cemento è spesso riassunto come "due macinazioni, una cottura".

- Prima Macinazione: Le materie prime (calcare, argilla, ecc.) vengono macinate in una polvere fine chiamata "miscela grezza".

- Una Cottura: La miscela grezza viene immessa nel forno rotativo e cotta per produrre il clinker. Questo è l'unico ruolo del forno.

- Seconda Macinazione: Il clinker raffreddato viene macinato in una polvere fine con una piccola quantità di gesso e altri additivi per produrre il cemento finale.

Dal Clinker al Cemento Specializzato

Il tipo di cemento prodotto è determinato durante la fase finale di macinazione, in base a ciò che viene aggiunto al clinker standard.

Cemento Portland Ordinario (OPC)

Questo è il tipo di cemento più comune. È creato macinando il clinker di cemento Portland standard con una piccola percentuale di gesso, che controlla il tempo di presa.

Cemento Portland Pozzolana (PPC)

Per creare il PPC, il clinker standard viene macinato con gesso e un materiale pozzolanico, come la cenere volante. Ciò migliora le proprietà del cemento, ne aumenta la lavorabilità e ne riduce spesso l'impronta ambientale.

Cemento Bianco

La produzione di cemento bianco richiede una modifica all'inizio stesso del processo. Viene realizzato utilizzando materie prime con un contenuto di ferro e manganese estremamente basso.

Questa miscela grezza speciale viene cotta nel forno per produrre un clinker bianco, che viene poi macinato per creare il cemento bianco finale utilizzato per scopi architettonici e decorativi.

Comprendere il Limite Chiave

Sebbene incredibilmente versatile, l'output del forno rotativo è vincolato da un singolo fattore critico: l'input.

Il Forno è Adattabile, la Miscela Grezza è Specifica

Il forno stesso può gestire diverse miscele grezze, ma non può alterare la chimica fondamentale dei materiali che gli vengono immessi.

Per produrre un tipo diverso di clinker (come il clinker bianco necessario per il cemento bianco), l'intero processo di approvvigionamento e miscelazione delle materie prime deve essere modificato. Il forno esegue semplicemente la reazione chimica su qualunque cosa gli venga fornita.

Esigenze Energetiche e Operative

Il compromesso principale di un forno rotativo è il suo immenso consumo energetico. Mantenere temperature superiori a 1400°C richiede una fornitura di carburante significativa e continua, rendendola la parte più costosa del processo di produzione del cemento. Il suo ruolo di reattore e trasportatore multiuso richiede anche un controllo operativo sofisticato.

Come Applicare Questo al Tuo Obiettivo di Produzione

La scelta del cemento determina il processo molto prima che il materiale raggiunga la fase di macinazione finale.

- Se il tuo obiettivo principale è l'edilizia standard: Il tuo obiettivo è la produzione efficiente di clinker di cemento Portland standard di alta qualità.

- Se il tuo obiettivo principale è un cemento con prestazioni migliorate o sostenibile: Il passo chiave è miscelare il tuo clinker standard con materiali pozzolanici specifici durante la fase di macinazione finale.

- Se il tuo obiettivo principale sono applicazioni estetiche specializzate: L'intero processo deve essere dedicato all'approvvigionamento e alla lavorazione di materie prime a basso contenuto di ferro per creare un clinker bianco puro.

Comprendere il ruolo del forno come produttore di clinker è la chiave per padroneggiare la produzione di qualsiasi tipo di cemento.

Tabella Riassuntiva:

| Tipo di Cemento | Input di Clinker Chiave | Additivi per la Macinazione Finale | Usi Comuni |

|---|---|---|---|

| Cemento Portland Ordinario (OPC) | Clinker standard | Gesso | Edilizia generale |

| Cemento Portland Pozzolana (PPC) | Clinker standard | Gesso, materiali pozzolanici (es. cenere volante) | Progetti sostenibili, con lavorabilità migliorata |

| Cemento Bianco | Clinker bianco (materie prime a basso contenuto di ferro) | Gesso | Applicazioni architettoniche, decorative |

Pronto a ottimizzare la tua produzione di cemento con soluzioni di alta temperatura di precisione? In KINTEK, siamo specializzati in tecnologie di forni avanzate su misura per diverse esigenze di laboratorio. Sfruttando la ricerca e sviluppo eccezionale e la produzione interna, offriamo una linea di prodotti completa—inclusi Forni Rotativi, Forni a Muffola, Forni a Tubo, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD—supportata da profonde capacità di personalizzazione per soddisfare le tue esigenze sperimentali e produttive uniche. Sia che tu stia producendo OPC standard, PPC sostenibile o Cemento Bianco specializzato, le nostre soluzioni garantiscono una produzione di clinker efficiente e prestazioni superiori. Contattaci oggi per discutere come possiamo migliorare il tuo processo di produzione del cemento!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari