In sintesi, un forno di ricottura sottovuoto è progettato per soddisfare qualsiasi esigenza di ricottura in cui la chimica superficiale e la purezza del materiale sono fondamentali. Eccelle in processi comuni come la distensione e la ricottura di ricristallizzazione, ma il suo vero valore risiede nell'eseguire queste attività in un ambiente inerte altamente controllato che previene l'ossidazione e altre contaminazioni superficiali.

Lo scopo fondamentale dell'utilizzo di un forno sottovuoto per la ricottura non è solo quello di rammollire un materiale, ma di farlo senza alterarne la superficie. Ciò garantisce una finitura immacolata e brillante e preserva le proprietà intrinseche del materiale, un risultato spesso irraggiungibile con i forni atmosferici convenzionali.

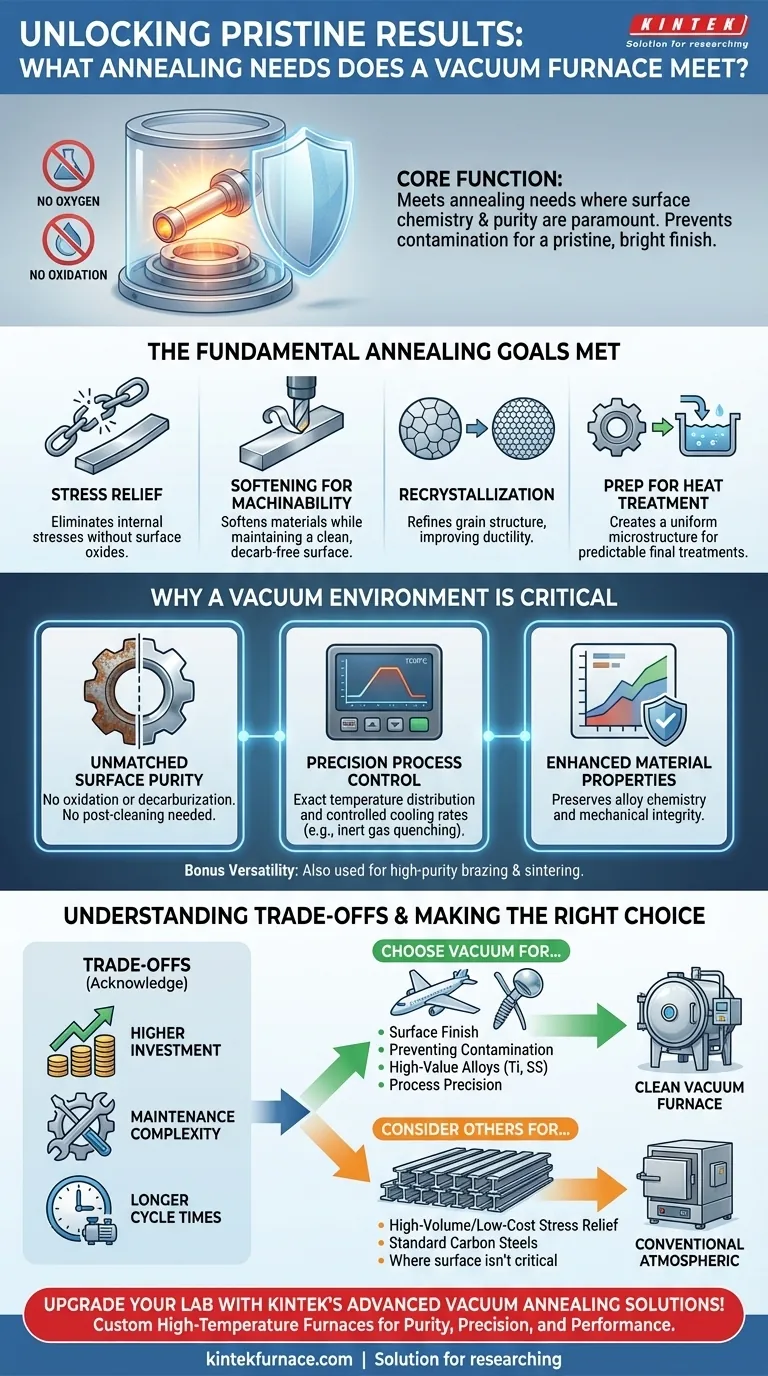

Gli obiettivi fondamentali della ricottura soddisfatti da un forno sottovuoto

Un forno sottovuoto raggiunge gli obiettivi primari della ricottura con controllo e pulizia superiori. Affronta le esigenze strutturali e meccaniche di un pezzo a un livello fondamentale.

Eliminazione delle sollecitazioni interne (Distensione)

Una funzione chiave è quella di alleviare le sollecitazioni residue indotte da processi di produzione come fusione, forgiatura, saldatura o lavorazione. Riscaldando il materiale sottovuoto, queste sollecitazioni vengono neutralizzate senza introdurre ossidi superficiali, prevenendo future deformazioni o cricche.

Rammollimento dei materiali per la lavorabilità

Il processo di ricottura rammollisce i pezzi, rendendoli più facili da tagliare, formare o lavorare. Un forno sottovuoto esegue questo rammollimento garantendo che la superficie del materiale rimanga pulita e priva di decarburazione, il che è fondamentale per le successive fasi di lavorazione.

Raffinazione della struttura del grano (Ricristallizzazione)

Per i materiali che sono stati lavorati a freddo, la ricottura sottovuoto facilita la ricristallizzazione. Questo processo affina la struttura del grano del materiale, migliorando la duttilità e le proprietà meccaniche complessive per soddisfare requisiti di prestazione specifici.

Preparazione per successivi trattamenti termici

La ricottura è spesso un passo preparatorio per trattamenti termici finali come tempra e rinvenimento. Un forno sottovuoto crea una microstruttura ideale e uniforme, garantendo che il materiale risponda in modo prevedibile e coerente a questi trattamenti finali e critici.

Perché un ambiente sottovuoto è critico

La decisione di utilizzare un forno sottovuoto è guidata dai significativi vantaggi che l'ambiente sottovuoto stesso offre rispetto a un'atmosfera standard. Questi benefici sono direttamente legati all'assenza di ossigeno e altri gas reattivi.

Purezza superficiale ineguagliabile

Questo è il vantaggio principale. Sottovuoto, non c'è ossigeno che possa reagire con la superficie metallica calda. Ciò impedisce completamente l'ossidazione (formazione di scaglie) e la decarburazione (perdita di carbonio dalla superficie dell'acciaio), risultando in un pezzo liscio, brillante e pulito che non richiede alcuna pulizia post-processo.

Controllo di precisione del processo

I moderni forni sottovuoto offrono un controllo eccezionale sull'intero ciclo di trattamento termico. I sistemi automatizzati con controllori PID/PLC consentono una rampa di temperatura precisa, una distribuzione uniforme del calore e velocità di raffreddamento altamente controllate utilizzando la tempra in gas inerte, garantendo risultati ripetibili e prevedibili.

Proprietà del materiale migliorate

Prevenendo le reazioni superficiali, il forno preserva la chimica e le caratteristiche meccaniche previste della lega. L'ambiente di lavorazione pulito garantisce che i miglioramenti derivanti dalla ricottura, come la struttura del grano raffinata e la distensione, non siano compromessi dalla contaminazione a livello superficiale.

Versatilità oltre la ricottura

Sebbene eccezionali per la ricottura, le capacità di un forno sottovuoto spesso si estendono ad altri processi termici. Molte unità sono utilizzate anche per la brasatura di metalli ad alta purezza e la sinterizzazione di metalli in polvere, aggiungendo un valore e una versatilità significativi a un'operazione di produzione.

Comprendere i compromessi

Sebbene potenti, i forni sottovuoto non sono la soluzione universale per ogni compito di ricottura. Una valutazione obiettiva richiede di riconoscere le loro sfide specifiche.

Investimento iniziale più elevato

I forni sottovuoto sono sistemi complessi che incorporano sofisticate pompe per vuoto, guarnizioni e sistemi di controllo. Ciò si traduce in un costo di capitale iniziale significativamente più elevato rispetto ai forni atmosferici convenzionali più semplici.

Complessità della manutenzione

Il sistema del vuoto, inclusi pompe, valvole e guarnizioni della camera, richiede una manutenzione regolare e specializzata per garantire che possa raggiungere e mantenere il livello di vuoto richiesto. Ciò può portare a costi operativi a lungo termine più elevati e richiede tecnici qualificati.

Considerazioni sui tempi di ciclo

Raggiungere un vuoto profondo (pompare la camera) aggiunge tempo all'inizio di ogni ciclo di processo. Per parti ad alto volume e basso margine in cui la finitura superficiale non è critica, i tempi di ciclo più lunghi possono essere uno svantaggio rispetto ai forni atmosferici continui.

Fare la scelta giusta per la tua applicazione

La scelta del forno giusto dipende interamente dal tuo materiale, dal tuo obiettivo finale e dal tuo budget.

- Se il tuo obiettivo principale è la finitura superficiale e la prevenzione della contaminazione: Un forno sottovuoto è la scelta superiore, soprattutto per metalli reattivi come titanio, acciai inossidabili e leghe di alto valore.

- Se il tuo obiettivo principale è la distensione ad alto volume e basso costo su acciai al carbonio standard: Un forno atmosferico convenzionale è spesso la soluzione più economica e veloce.

- Se il tuo obiettivo principale è la precisione del processo per materiali avanzati o elettronica: Il controllo rigoroso e l'ambiente pulito di un forno sottovuoto sono essenziali per ottenere microstrutture e caratteristiche prestazionali specifiche.

In definitiva, la scelta di un forno sottovuoto è un investimento in qualità, purezza e controllo del processo.

Tabella riassuntiva:

| Esigenza di Ricottura | Vantaggio chiave del Forno Sottovuoto |

|---|---|

| Distensione | Elimina le sollecitazioni interne senza ossidazione o contaminazione superficiale |

| Rammollimento per lavorabilità | Rammollisce i materiali mantenendo superfici pulite e prive di decarburazione |

| Ricristallizzazione | Affina la struttura del grano per migliorare la duttilità e le proprietà meccaniche |

| Preparazione per ulteriori trattamenti | Crea una microstruttura uniforme per trattamenti termici finali prevedibili |

Migliora le capacità del tuo laboratorio con le soluzioni avanzate di ricottura sottovuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per purezza, precisione e prestazioni. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare i tuoi processi di trattamento termico e fornire risultati superiori per materiali come l'acciaio inossidabile e il titanio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale