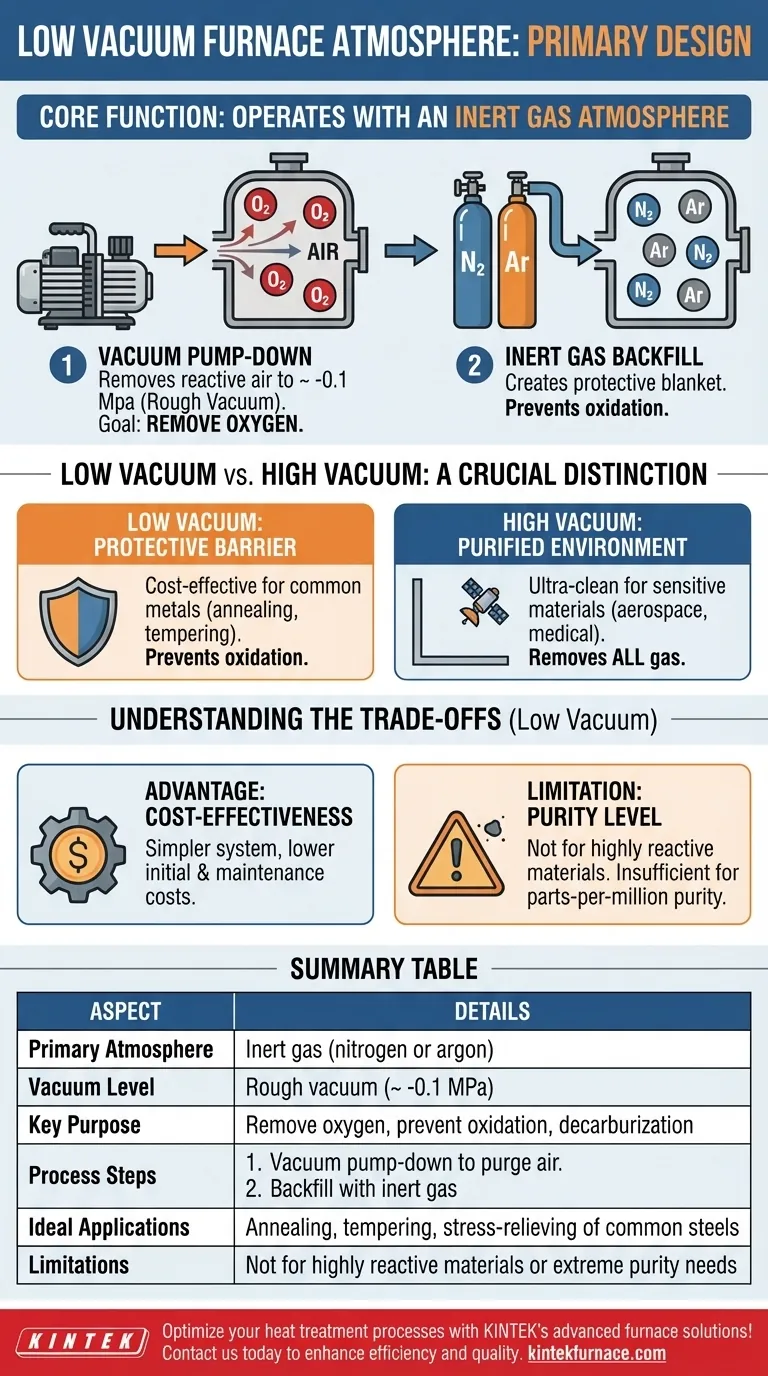

In sostanza, un forno a bassa pressione è progettato principalmente per operare con un'atmosfera di gas inerte, più comunemente azoto o argon. La parte "sotto vuoto" del suo nome si riferisce al processo iniziale di utilizzo di una pompa a vuoto per rimuovere l'aria reattiva prima che questo gas inerte venga introdotto, creando un ambiente controllato a basso tenore di ossigeno.

Lo scopo principale di un forno a bassa pressione non è creare un vero vuoto, ma purgare efficacemente l'ossigeno e altri gas reattivi dalla camera. Quindi sostituisce quest'aria con un'atmosfera protettiva e inerte per prevenire l'ossidazione durante il trattamento termico.

Il ruolo dell'atmosfera in un forno a bassa pressione

Comprendere come viene creata questa atmosfera rivela la sua funzione. Il processo è un metodo deliberato in due fasi progettato per efficienza e protezione.

Fase 1: La fase di pompaggio del vuoto

Il ciclo inizia utilizzando una pompa a vuoto per rimuovere la maggior parte dell'aria all'interno della camera del forno. Questo processo raggiunge tipicamente un livello di vuoto di circa -0,1 Mpa, che è considerato un vuoto grossolano o basso.

L'obiettivo critico di questa fase non è creare uno spazio vuoto, ma rimuovere l'ossigeno e altri gas atmosferici che reagirebbero con il pezzo in lavorazione ad alte temperature.

Fase 2: Il riempimento con gas inerte

Una volta che l'aria reattiva è stata espulsa, il forno viene riempito con un gas inerte ad alta purezza, come azoto o argon.

Questo gas inerte ora riempie la camera, fungendo da "coperta" protettiva attorno al materiale in fase di lavorazione. Poiché questi gas non reagiscono prontamente con altri elementi, prevengono l'ossidazione, la decarburazione e altre reazioni superficiali indesiderate durante il ciclo di riscaldamento.

Basso vuoto vs. alto vuoto: una distinzione cruciale

Il termine "forno a vuoto" può creare confusione. La distinzione tra un sistema a bassa e alta pressione è fondamentale, poiché servono a scopi diversi.

Basso vuoto: una barriera protettiva

Un forno a bassa pressione utilizza la sua atmosfera inerte come barriera protettiva. L'aspirazione iniziale del vuoto si limita a spianare la strada all'efficacia di questa barriera. È progettato per essere un metodo economicamente vantaggioso per prevenire le forme più comuni di contaminazione atmosferica, come l'ossidazione.

Alto vuoto: un ambiente purificato

Un forno ad alto vuoto, al contrario, mira a rimuovere il maggior numero possibile di molecole di gas per creare un ambiente quasi perfettamente vuoto e ultra-pulito. Questo è essenziale per materiali altamente sensibili in cui anche tracce di gas possono causare contaminazione.

Comprendere i compromessi

La scelta di un sistema a bassa pressione implica un chiaro compromesso tra costi e purezza atmosferica.

Vantaggio: convenienza

I forni a bassa pressione sono significativamente meno complessi e costosi rispetto alle loro controparti ad alta pressione. Le pompe, le guarnizioni e i sistemi di controllo richiesti sono più semplici, il che porta a minori investimenti iniziali e costi di manutenzione.

Limitazione: livello di purezza

Un sistema a bassa pressione non è adatto a tutte le applicazioni. Non crea un ambiente veramente puro. Per i materiali estremamente reattivi o sensibili anche a livelli di contaminazione di parti per milione (come il titanio o alcune superleghe), un basso vuoto è insufficiente.

Conseguenza: idoneità del processo

Questo rende i forni a bassa pressione ideali per processi di trattamento termico generali come ricottura, tempra e distensione di acciai comuni. L'obiettivo principale qui è prevenire la scaglia e l'ossidazione pesante, cosa che questo sistema raggiunge perfettamente.

Fare la scelta giusta per il tuo obiettivo

La scelta del forno corretto dipende interamente dal materiale e dal risultato richiesto del processo.

- Se il tuo obiettivo principale è prevenire l'ossidazione su metalli comuni per processi come la ricottura: un forno a bassa pressione riempito con un gas inerte offre un'ottima protezione a un costo ragionevole.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente reattivi o applicazioni che richiedono estrema purezza (es. medico, aerospaziale): un forno ad alto vuoto è imprescindibile per prevenire qualsiasi forma di contaminazione.

In definitiva, abbinare la capacità atmosferica del forno alle tue specifiche esigenze di processo è la chiave per ottenere risultati coerenti e di alta qualità.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Atmosfera primaria | Gas inerte (azoto o argon) |

| Livello di vuoto | Vuoto grossolano (~ -0,1 MPa) |

| Scopo chiave | Rimuovere l'ossigeno, prevenire l'ossidazione, la decarburazione |

| Fasi del processo | 1. Pompaggio del vuoto per purgare l'aria 2. Riempimento con gas inerte |

| Applicazioni ideali | Ricottura, tempra, distensione di acciai comuni |

| Limitazioni | Non adatto per materiali altamente reattivi o esigenze di purezza estreme |

Ottimizza i tuoi processi di trattamento termico con le soluzioni avanzate di forni KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a vuoto e atmosfera, personalizzati per le tue esigenze uniche. La nostra profonda personalizzazione garantisce un controllo preciso per risultati senza ossidazione. Contattaci oggi per discutere come i nostri prodotti possono migliorare la tua efficienza e qualità!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno