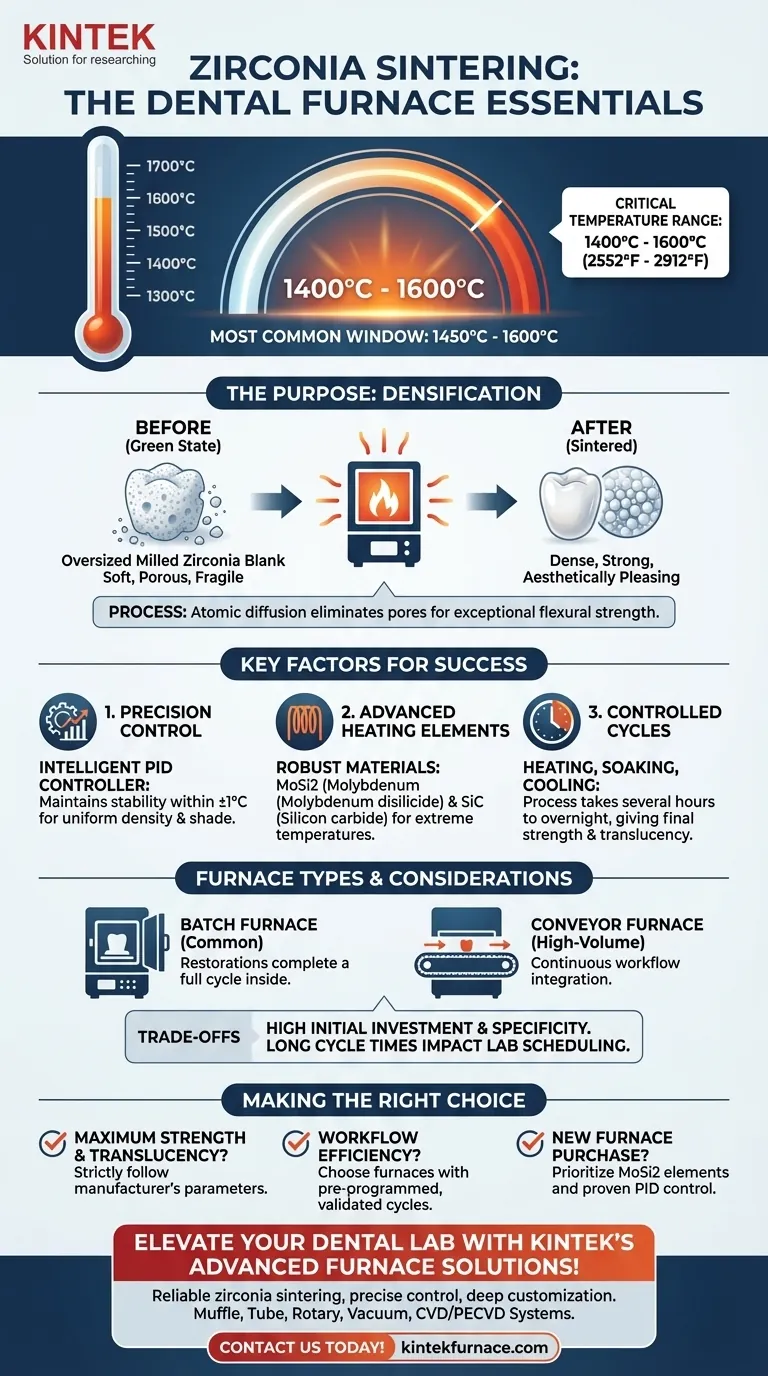

Per sinterizzare efficacemente la zirconia, un forno dentale deve raggiungere un intervallo di temperatura compreso tra 1400°C e 1600°C (2552°F e 2912°F). La finestra operativa più comune è tra 1450°C e 1600°C. Questo calore estremo è necessario per trasformare il blocco di zirconia morbido e fresato in un restauro finale denso, resistente ed esteticamente gradevole.

La temperatura specifica è solo una parte dell'equazione. Ottenere un risultato clinico di successo dipende da un ciclo di riscaldamento e raffreddamento controllato con precisione, poiché è questo processo che conferisce al restauro finale in zirconia la resistenza e la traslucenza richieste.

Lo Scopo della Sinterizzazione ad Alta Temperatura

La sinterizzazione è la fase critica che trasforma un grezzo di zirconia polveroso e fragile nel prodotto ceramico finale ad alta resistenza. Comprendere questo processo rivela perché la gestione precisa della temperatura non è negoziabile.

Dal Blocco Fresato alla Corona Finale

Dopo che la corona o il ponte sono stati progettati e fresati, il materiale si trova in uno stato "verde" o pre-sinterizzato. È morbido, poroso e di dimensioni maggiori per tenere conto del ritiro. Il forno di sinterizzazione applica calore controllato per far sì che le particelle di zirconia si leghino e si densifichino, riducendo il restauro alle sue dimensioni finali ed esatte.

Perché Questo Intervallo di Temperatura Specifico?

L'intervallo di 1400°C - 1600°C è necessario per avviare la diffusione atomica che elimina i pori tra le particelle di zirconia. Questo processo, noto come densificazione, è ciò che conferisce al materiale la sua eccezionale resistenza alla flessione. Temperature inferiori a questo intervallo comporteranno un restauro sotto-sinterizzato e debole, mentre temperature eccessive possono portare a una crescita indesiderata dei grani, riducendo la traslucenza.

Il Ruolo Critico del Controllo di Precisione

I forni per zirconia moderni utilizzano controllori intelligenti PID (Proporzionale-Integrale-Derivativo) per mantenere la stabilità della temperatura, spesso entro ±1°C. Questo livello di precisione non è un lusso; è essenziale per la coerenza. Garantisce che ogni parte del restauro riceva esattamente lo stesso trattamento termico, assicurando densità, durezza e tonalità uniformi.

Componenti e Capacità Chiave del Forno

La capacità di raggiungere e mantenere in modo affidabile queste temperature estreme dipende da una tecnologia di forno specializzata. Non tutti i forni dentali sono in grado di sinterizzare la zirconia.

Elementi Riscaldanti Avanzati

I forni standard non possono sopportare lo stress termico della sinterizzazione della zirconia. I forni per zirconia sono dotati di elementi riscaldanti robusti realizzati con materiali come il carburo di silicio (SiC) o, più comunemente, il disilicuro di molibdeno (MoSi2). Questi elementi ad alte prestazioni sono progettati per una lunga durata a temperature estreme.

Elaborazione Batch vs. Continua

La maggior parte dei laboratori e degli studi dentistici utilizza forni batch, dove i restauri vengono inseriti per un ciclo completo di riscaldamento e raffreddamento. Per i laboratori di produzione ad alto volume, esistono forni a nastro trasportatore che consentono un flusso di lavoro continuo, integrando il processo di sinterizzazione direttamente con le stazioni di fresatura e pressatura.

Comprendere i Compromessi e le Considerazioni

Sebbene essenziale per l'odontoiatria restaurativa moderna, la sinterizzazione della zirconia comporta realtà operative che ogni professionista deve gestire.

I Cicli di Sinterizzazione Non Sono Istantanei

L'intero ciclo di sinterizzazione, compresa la salita controllata, la "messa in quota" alla temperatura massima e il lento raffreddamento, può richiedere diverse ore o un'intera notte. Questo tempo di ciclo è un fattore significativo nella pianificazione del laboratorio e nella capacità di offrire restauri in giornata.

Investimento Iniziale Elevato e Specificità

I forni capaci di sinterizzare la zirconia rappresentano un costo iniziale più elevato rispetto ai forni ceramici standard. Inoltre, sono altamente specializzati. Uno studio focalizzato esclusivamente su altri tipi di ceramiche potrebbe trovare l'investimento e i cicli più lunghi inadatti al proprio modello di business.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio alla sinterizzazione dovrebbe allinearsi con i tuoi obiettivi clinici o aziendali. Utilizza questi principi come guida.

- Se il tuo obiettivo principale è ottenere la massima resistenza e traslucenza: Segui rigorosamente i parametri di sinterizzazione specifici forniti dal produttore della zirconia, prestando particolare attenzione alla temperatura di picco e alla durata del ciclo.

- Se il tuo obiettivo principale è l'efficienza del flusso di lavoro: Investi in un forno con cicli pre-programmati e convalidati per diversi tipi di zirconia, che possono aiutare a bilanciare velocità e qualità per i restauri standard.

- Se stai acquistando un nuovo forno: Dai priorità ai modelli con elementi riscaldanti MoSi2 ad alte prestazioni e controllo della temperatura PID comprovato per garantire affidabilità e rendere il tuo investimento a prova di futuro per i nuovi materiali in zirconia.

Padroneggiare i principi della sinterizzazione è fondamentale per produrre restauri in zirconia prevedibili, durevoli e belli.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di Temperatura | Da 1400°C a 1600°C (Comunemente da 1450°C a 1600°C) |

| Scopo | Densifica la zirconia per resistenza e traslucenza |

| Fattori Chiave | Controllo preciso (±1°C), cicli di riscaldamento/raffreddamento, parametri specifici del materiale |

| Tipi di Forno | Forni batch (comuni), forni a nastro trasportatore (alto volume) |

| Elementi Riscaldanti | Disilicuro di molibdeno (MoSi2), carburo di silicio (SiC) |

Migliora le capacità del tuo laboratorio dentistico con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni di sinterizzazione affidabili e su misura per la zirconia e altri materiali. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Garantisci un controllo preciso della temperatura, un riscaldamento uniforme e prestazioni durevoli per restauri dentali coerenti e di alta qualità. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di sinterizzazione e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori