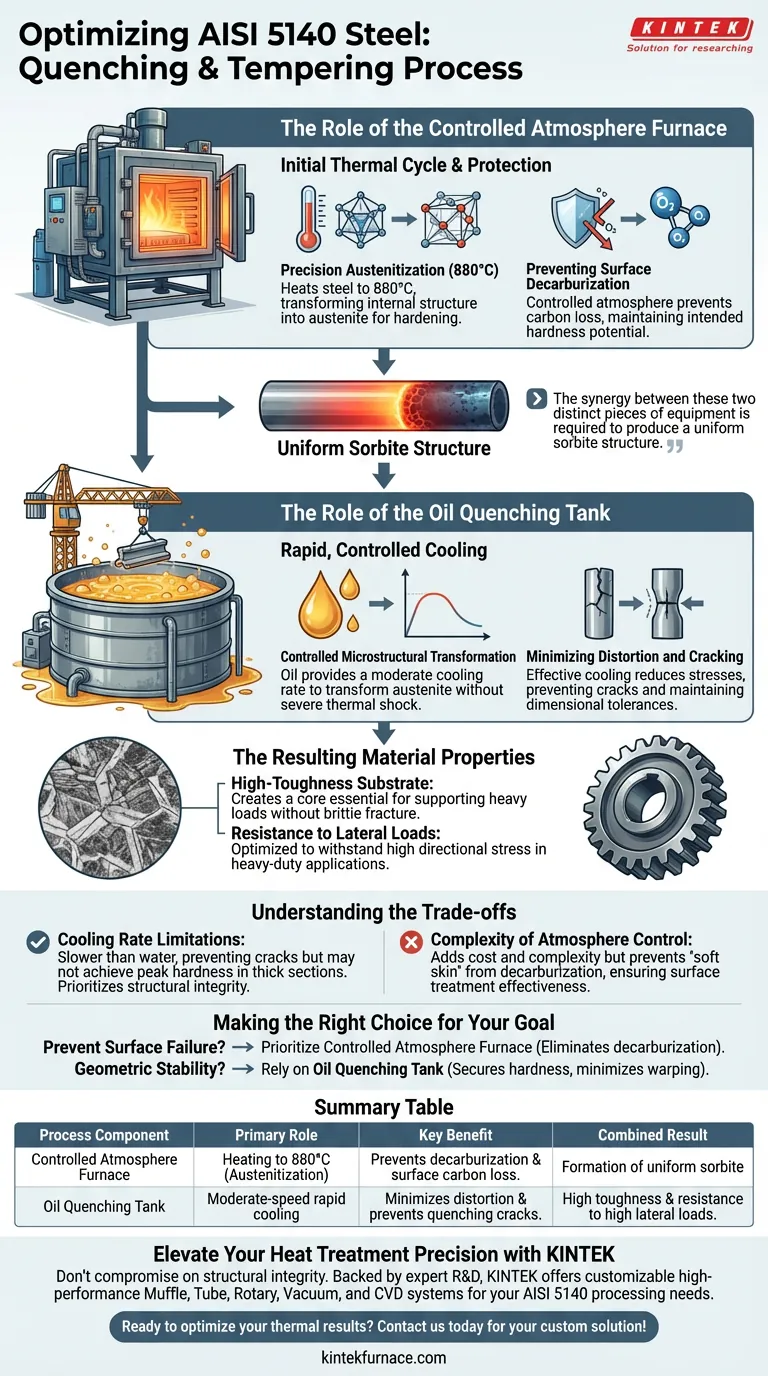

Un forno a atmosfera controllata e una vasca di tempra ad olio lavorano in sinergia per ottimizzare il nucleo meccanico dell'acciaio AISI 5140. Il forno assicura un riscaldamento preciso a 880°C senza danneggiare chimicamente la superficie, mentre la vasca ad olio fornisce una velocità di raffreddamento controllata per bloccare una microstruttura durevole senza indurre fratture.

La sinergia tra questi due distinti pezzi di attrezzatura è necessaria per produrre una struttura sorbitica uniforme. Questa specifica microstruttura offre l'elevata tenacità necessaria per resistere ai carichi laterali e funge da substrato affidabile per i successivi trattamenti di indurimento superficiale.

Il Ruolo del Forno a Atmosfera Controllata

Il forno è responsabile del ciclo termico iniziale, preparando la struttura interna dell'acciaio e proteggendone l'esterno.

Austenitizzazione di Precisione

La funzione principale del forno è riscaldare l'acciaio AISI 5140 a una temperatura di austenitizzazione di 880°C.

A questa specifica temperatura, la struttura cristallina interna dell'acciaio si trasforma in austenite. Questo cambiamento di fase è il primo passo critico richiesto prima che possa avvenire qualsiasi indurimento.

Prevenzione della Decarburazione Superficiale

I forni standard consentono all'ossigeno di reagire con la superficie dell'acciaio, portando alla decarburazione (perdita di carbonio).

L'atmosfera controllata impedisce questa reazione chimica. Mantenendo i livelli di carbonio sulla superficie, il forno assicura che il materiale conservi il suo potenziale di durezza e la sua resistenza alla fatica previsti.

Il Ruolo della Vasca di Tempra ad Olio

Una volta riscaldato, l'acciaio deve essere raffreddato rapidamente ma con attenzione. La vasca industriale di tempra ad olio gestisce questa trasformazione.

Trasformazione Microstrutturale Controllata

La vasca facilita un raffreddamento rapido per trasformare l'austenite in una struttura più dura.

Mentre l'acqua è più veloce, l'olio fornisce una velocità di raffreddamento moderata. Questa è sufficientemente aggressiva per indurire l'AISI 5140 ma abbastanza delicata da prevenire lo shock termico severo spesso associato alla tempra in acqua.

Minimizzazione di Distorsioni e Cricche

Il raffreddamento rapido introduce notevoli tensioni interne.

Utilizzando l'olio, il processo riduce efficacemente le tensioni di raffreddamento. Questo aiuta a prevenire la formazione di cricche di tempra e minimizza le distorsioni, garantendo che il pezzo mantenga le sue tolleranze dimensionali.

Proprietà del Materiale Risultanti

L'operazione combinata di questa attrezzatura produce specifici vantaggi meccanici definiti dalla struttura "sorbitica uniforme".

Substrato ad Alta Tenacità

Il processo crea un nucleo tenace piuttosto che fragile.

Questo substrato ad alta tenacità è essenziale per le parti che devono sopportare carichi pesanti senza rompersi. Fornisce la "spina dorsale" necessaria per i componenti che subiranno successivamente un indurimento superficiale.

Resistenza ai Carichi Laterali

La microstruttura risultante è specificamente ottimizzata per gestire lo stress direzionale.

I pezzi trattati in questo modo possono sopportare elevati carichi laterali senza fratture fragili, rendendoli adatti per applicazioni meccaniche gravose.

Comprensione dei Compromessi

Sebbene questa combinazione di attrezzature sia ottimale per l'AISI 5140, introduce specifiche considerazioni operative.

Limitazioni della Velocità di Raffreddamento

La tempra ad olio è più lenta della tempra in acqua.

Sebbene ciò prevenga le cricche, potrebbe non raggiungere la massima durezza teorica in sezioni più spesse rispetto a mezzi più aggressivi. Il compromesso viene accettato per dare priorità all'integrità strutturale rispetto alla durezza di picco assoluta.

Complessità del Controllo dell'Atmosfera

Mantenere un'atmosfera controllata aggiunge costi e complessità rispetto al riscaldamento in aria aperta.

Tuttavia, omettere questo passaggio rischia una "pelle morbida" sul pezzo a causa della decarburazione, che comprometterebbe l'efficacia di eventuali futuri trattamenti superficiali.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che il tuo processo di trattamento termico soddisfi i tuoi requisiti ingegneristici, considera i seguenti obiettivi specifici:

- Se il tuo obiettivo principale è prevenire il cedimento superficiale: Dai priorità al forno a atmosfera controllata per eliminare la decarburazione e garantire una superficie impeccabile per l'indurimento.

- Se il tuo obiettivo principale è la stabilità geometrica: Affidati alla vasca di tempra ad olio per fornire una velocità di raffreddamento che assicuri la durezza minimizzando il rischio di deformazioni o cricche.

Controllando rigorosamente sia l'ambiente di riscaldamento che il mezzo di raffreddamento, trasformi l'AISI 5140 da materiale grezzo a un componente in grado di sopportare ambienti ad alto stress.

Tabella Riassuntiva:

| Componente del Processo | Ruolo Primario per AISI 5140 | Beneficio Chiave |

|---|---|---|

| Forno a Atmosfera Controllata | Riscaldamento a 880°C (Austenitizzazione) | Previene la decarburazione e la perdita di carbonio superficiale. |

| Vasca di Tempra ad Olio | Raffreddamento rapido a velocità moderata | Minimizza le distorsioni e previene le cricche di tempra. |

| Risultato Combinato | Formazione di sorbite uniforme | Elevata tenacità e resistenza agli alti carichi laterali. |

Eleva la Precisione del Tuo Trattamento Termico con KINTEK

Non compromettere l'integrità strutturale. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, insieme a forni specializzati ad alta temperatura da laboratorio, tutti personalizzabili per le tue specifiche esigenze di lavorazione dell'AISI 5140.

Sia che tu abbia bisogno di eliminare la decarburazione superficiale o di padroneggiare la curva di raffreddamento, il nostro team di ingegneri è pronto ad aiutarti a ottenere la microstruttura perfetta.

Pronto a ottimizzare i tuoi risultati termici? Contattaci oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Talha İkbal Çığır, Mustafa Acarer. Comparison of Surface Hardening Processes Applied to AISI 5140 Steel withSide Load Test. DOI: 10.30939/ijastech..1370591

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali settori beneficiano della versatilità dei forni a muffola? Sblocca il controllo preciso del calore e dell'atmosfera

- Quali sono le caratteristiche e gli usi dell'atmosfera di idrogeno nei forni? Ottenere purezza superficiale e adesione superiori

- In che modo il processo di inertizzazione contribuisce alla sicurezza dei forni? Prevenire esplosioni e garantire la sicurezza operativa

- Perché è necessario un sistema di reattore a letto fisso con controllo della temperatura ad alta precisione per il biochar? Raggiungere una precisione di +/-3°C

- Qual è il ruolo di un forno di sinterizzazione ad atmosfera nel processo MLM? Preparazione di compositi Master CNT/Cu

- Come contribuisce un forno ad aria da laboratorio alla fase di pre-ossidazione delle nanofibre elettrofilate? Guida esperta

- Come vengono utilizzati i forni ad atmosfera nella lavorazione dei materiali? Padroneggia il trattamento termico di precisione per materiali superiori

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni