In parole semplici, un forno a induzione IGBT è un forno moderno che utilizza un tipo specifico di interruttore elettronico ad alta velocità — il Transistor Bipolare a Gate Isolato (IGBT) — per fondere i metalli in modo efficiente. Controllando con precisione le correnti elettriche ad alta frequenza, queste macchine creano un potente campo magnetico che riscalda e liquefà rapidamente metalli come acciaio, rame e alluminio con velocità ed efficienza energetica eccezionali.

L'innovazione fondamentale non è il riscaldamento a induzione in sé, ma l'uso degli IGBT per controllarlo. Questa tecnologia fornisce un livello di precisione digitale che i metodi più vecchi non possiedono, traducendosi direttamente in una fusione più rapida, costi energetici inferiori e operazioni industriali più affidabili.

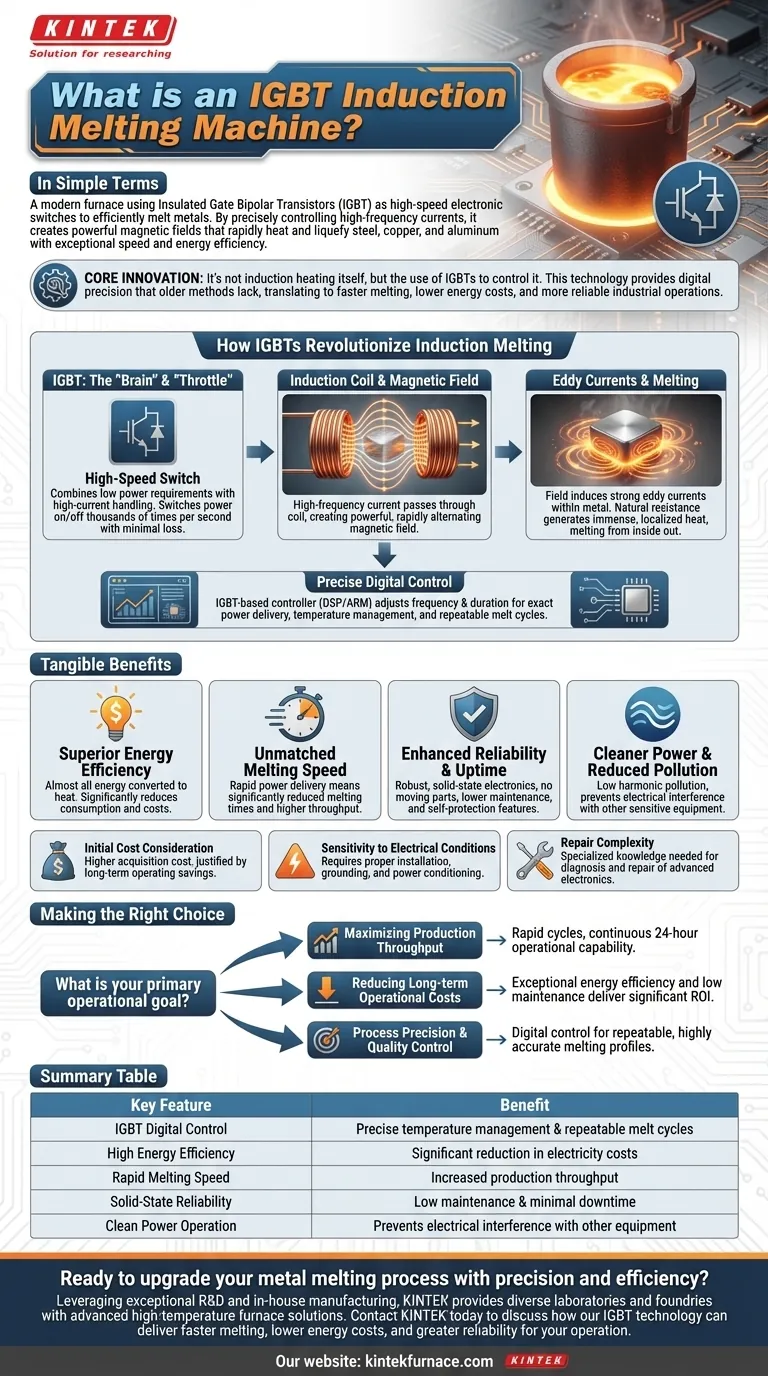

Come gli IGBT Rivoluzionano la Fusione a Induzione

Per comprendere il valore di un forno IGBT, è necessario prima capire il ruolo del suo componente centrale. È il "cervello" e l'"acceleratore" dell'intero sistema.

Il Ruolo dell'IGBT come Interruttore ad Alta Velocità

Un IGBT, o Transistor Bipolare a Gate Isolato, è un potente dispositivo a semiconduttore. Pensalo come un interruttore della luce digitale incredibilmente veloce e robusto per correnti elettriche molto elevate.

Combina i bassi requisiti di potenza di un MOSFET (un altro tipo di transistor) con la capacità di gestire correnti elevate di un transistor bipolare. Ciò gli consente di commutare enormi quantità di potenza accendendo e spegnendo migliaia di volte al secondo con una minima perdita di energia.

Generazione di Calore Tramite Induzione

Il forno funziona facendo passare la corrente alternata ad alta frequenza, gestita dall'IGBT, attraverso una bobina di rame. Questo crea un campo magnetico potente e rapidamente alternato all'interno della bobina.

Quando un metallo conduttivo viene posto all'interno di questo campo, il campo induce forti correnti elettriche all'interno del metallo stesso, note come correnti parassite (eddy currents). La resistenza naturale del metallo a queste correnti genera un immenso calore localizzato, facendolo fondere rapidamente dall'interno verso l'esterno.

Il Potere del Controllo Preciso

È qui che la funzione dell'IGBT diventa critica. Regolando con precisione la frequenza e la durata della commutazione, il controllore basato su IGBT (spesso un processore DSP o ARM) determina l'esatta quantità di potenza erogata alla bobina.

Questo controllo digitale consente una gestione esatta della temperatura, cicli di fusione ripetibili e la capacità di adattarsi istantaneamente a diversi metalli e dimensioni di carico. È la differenza tra usare una mazza e un bisturi chirurgico.

I Benefici Tangibili nelle Applicazioni Industriali

I vantaggi tecnici degli IGBT si traducono direttamente in miglioramenti misurabili in officina.

Efficienza Energetica Superiore

Poiché gli IGBT commutano l'energia in modo così pulito e con sprechi minimi, quasi tutta l'energia elettrica prelevata dalla rete viene convertita in calore utile nel metallo. Ciò riduce drasticamente il consumo energetico rispetto ai vecchi forni a resistenza o a combustibile, portando a significativi risparmi sui costi.

Velocità di Fusione e Produttività Ineguagliabili

La capacità di erogare una concentrazione elevata di potenza rapidamente significa che i tempi di fusione sono notevolmente ridotti. Cicli di fusione più rapidi portano direttamente a una maggiore produttività, consentendo a un impianto di lavorare più materiale in meno tempo.

Affidabilità e Tempo di Attività Migliorati

La tecnologia IGBT si basa su elettronica a stato solido robusta senza parti mobili. Ciò si traduce in un'affidabilità molto maggiore e minori requisiti di manutenzione rispetto ai sistemi più vecchi. Funzionalità come l'autoprotezione integrata prevengono anche danni dovuti a guasti elettrici, riducendo al minimo i costosi tempi di inattività.

Alimentazione Più Pulita e Riduzione dell'Inquinamento

Un vantaggio chiave, spesso trascurato, è la bassa inquinamento armonico. Ciò significa che il forno preleva energia dalla rete elettrica in modo "pulito" e stabile, prevenendo interferenze elettriche che possono disturbare altre apparecchiature sensibili nell'impianto.

Comprendere i Compromessi

Nessuna tecnologia è priva di considerazioni. Una valutazione obiettiva richiede di riconoscere i potenziali svantaggi.

Considerazione sul Costo Iniziale

I sistemi a induzione IGBT sono tecnologia avanzata. Il loro costo di acquisizione iniziale può essere superiore a quello di tipi di forni più semplici e meno efficienti. L'investimento è giustificato dai minori costi operativi a lungo termine derivanti dal risparmio energetico e dall'aumento della produttività.

Sensibilità alle Condizioni Elettriche

Come la maggior parte dell'elettronica digitale ad alte prestazioni, i sistemi di controllo di questi forni possono essere sensibili a forti sovratensioni o a una scarsa qualità dell'alimentazione. Un'installazione, una messa a terra e talvolta apparecchiature di condizionamento dell'alimentazione adeguate sono necessarie per garantire prestazioni e longevità ottimali.

Complessità della Riparazione

Sebbene altamente affidabili, i componenti avanzati di un sistema IGBT richiedono conoscenze specialistiche per la diagnosi e la riparazione. Un guasto in un controller o in un modulo di potenza non è una semplice riparazione meccanica e di solito richiede un tecnico qualificato per l'assistenza.

Fare la Scelta Giusta per la Tua Attività

Scegliere un forno a induzione IGBT è una decisione strategica basata sui tuoi obiettivi operativi principali.

- Se la tua priorità principale è massimizzare la produttività: I cicli di fusione rapidi e la capacità operativa continua 24 ore su 24 di un forno IGBT sono le sue caratteristiche più convincenti.

- Se la tua priorità principale è ridurre i costi operativi a lungo termine: L'eccezionale efficienza energetica e i bassi requisiti di manutenzione garantiranno un significativo ritorno sull'investimento durante la vita utile dell'attrezzatura.

- Se la tua priorità principale è la precisione del processo e il controllo qualità: Il controllo digitale offerto dalla tecnologia IGBT fornisce i profili di fusione ripetibili e altamente accurati necessari per la fusione e la metallurgia di alta qualità.

In definitiva, l'adozione di un sistema basato su IGBT è un investimento nel controllo del processo, nell'efficienza e nella produzione pronta per il futuro.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio |

|---|---|

| Controllo Digitale IGBT | Gestione precisa della temperatura e cicli di fusione ripetibili |

| Elevata Efficienza Energetica | Riduzione significativa dei costi dell'elettricità |

| Rapida Velocità di Fusione | Aumento della produttività |

| Affidabilità a Stato Solido | Bassa manutenzione e tempi di inattività minimi |

| Funzionamento con Energia Pulita | Previene interferenze elettriche con altre apparecchiature |

Pronto ad aggiornare il tuo processo di fusione dei metalli con precisione ed efficienza?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori e fonderie soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a induzione IGBT, forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze di produzione uniche.

Contatta KINTEL oggi stesso per discutere come la nostra tecnologia IGBT può fornire una fusione più rapida, costi energetici inferiori e maggiore affidabilità per la tua attività.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori