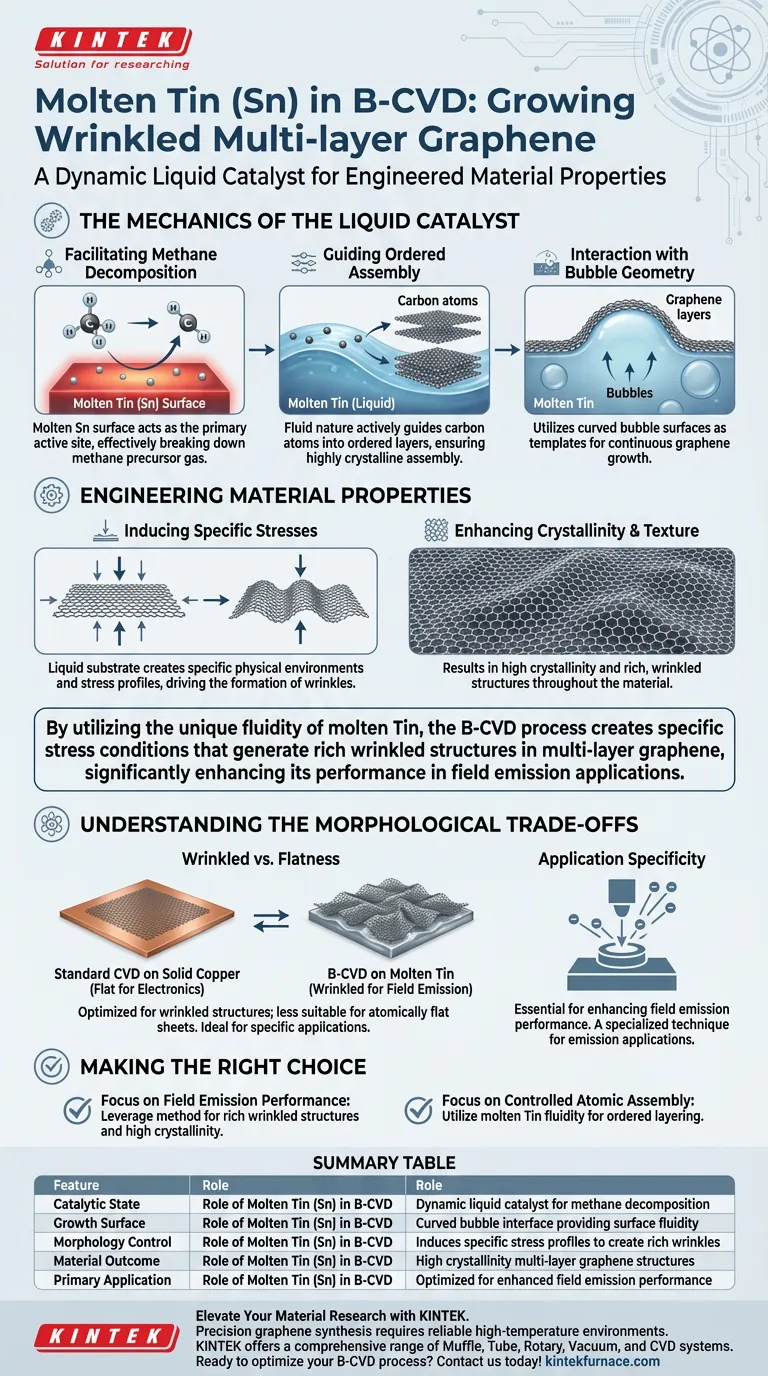

Lo stagno fuso (Sn) funge da catalizzatore liquido dinamico nel processo di deposizione chimica da vapore assistita da bolle (B-CVD). Fornisce la superficie di reazione essenziale per la decomposizione del metano e utilizza la sua natura fluida per guidare gli atomi di carbonio in strutture di grafene multistrato increspate e altamente cristalline sulla superficie delle bolle in formazione.

Utilizzando l'unicità fluidità dello stagno fuso, il processo B-CVD crea specifiche condizioni di stress che generano ricche strutture increspate nel grafene multistrato, migliorandone significativamente le prestazioni nelle applicazioni di emissione di campo.

La Meccanica del Catalizzatore Liquido

Facilitare la Decomposizione del Metano

La superficie dello stagno fuso agisce come sito attivo primario per la reazione chimica.

Facilita la decomposizione efficace del gas precursore metano, scomponendolo per rilasciare gli atomi di carbonio necessari per la crescita.

Guidare l'Assemblaggio Ordinato

A differenza dei catalizzatori solidi, lo stato liquido dello stagno fornisce fluidità superficiale.

Questa natura fluida consente allo stagno di guidare attivamente gli atomi di carbonio. Assicura che si assemblino in modo ordinato mentre formano strati sulla superficie delle bolle generate all'interno della massa fusa.

Interazione con la Geometria delle Bolle

Il processo di crescita è strettamente legato alla formazione di bolle all'interno del metallo fuso.

Il catalizzatore di stagno utilizza la superficie liquida curva di queste bolle come modello. Ciò consente al grafene di crescere continuamente lungo l'interfaccia della bolla.

Ingegnerizzazione delle Proprietà dei Materiali

Indurre Stress Specifici

Il substrato liquido non si limita a sostenere il materiale; crea un ambiente fisico specifico.

L'interazione tra il grafene e lo stagno fuso induce distinti profili di stress durante la crescita. Questi stress non sono difetti ma caratteristiche ingegnerizzate che guidano la morfologia finale.

Migliorare la Cristallinità e la Tessitura

Il processo B-CVD su stagno fuso si traduce in grafene multistrato con alta cristallinità.

Inoltre, gli stress indotti portano alla formazione di ricche strutture increspate in tutto il materiale. Questa tessitura non è accidentale; è un risultato diretto dell'utilizzo di un'interfaccia metallica liquida.

Comprendere i Compromessi Morfologici

Incrrespature vs. Piattezza

È importante riconoscere che questo processo è ottimizzato per la creazione di grafene increspato.

Mentre la CVD standard su rame solido spesso mira alla piattezza per il trasporto elettronico, il metodo dello stagno fuso introduce intenzionalmente rugosità. Ciò lo rende ideale per applicazioni specifiche ma potenzialmente meno adatto per quelle che richiedono fogli atomicamente piatti.

Specificità dell'Applicazione

La specifica morfologia creata dal catalizzatore di stagno è costruita appositamente.

La combinazione di alta cristallinità e strutture increspate è specificamente citata come essenziale per migliorare le prestazioni di emissione di campo. Il processo è quindi meglio considerato come una tecnica specializzata per applicazioni di emissione piuttosto che per la sintesi generale di grafene.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta il processo B-CVD utilizzando stagno fuso, considerare i requisiti specifici del materiale:

- Se il tuo obiettivo principale sono le prestazioni di emissione di campo: Sfrutta questo metodo per generare le ricche strutture increspate e l'alta cristallinità richieste per un'emissione elettronica superiore.

- Se il tuo obiettivo principale è l'assemblaggio atomico controllato: Utilizza la fluidità dello stagno fuso per guidare gli atomi di carbonio in strati ordinati in modo più efficace di quanto potrebbero consentire i substrati solidi statici.

In definitiva, l'uso dello stagno fuso trasforma il processo CVD da una semplice deposizione a uno strumento dinamico per l'ingegnerizzazione di texture superficiali di grafene complesse e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Ruolo dello Stagno Fuso (Sn) nella B-CVD |

|---|---|

| Stato Catalitico | Catalizzatore liquido dinamico per la decomposizione del metano |

| Superficie di Crescita | Interfaccia di bolla curva che fornisce fluidità superficiale |

| Controllo della Morfologia | Induce profili di stress specifici per creare ricche increspature |

| Risultato del Materiale | Strutture di grafene multistrato ad alta cristallinità |

| Applicazione Principale | Ottimizzato per prestazioni migliorate di emissione di campo |

Eleva la Tua Ricerca sui Materiali con KINTEK

La sintesi di grafene di precisione richiede ambienti ad alta temperatura affidabili. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia esplorando catalizzatori a metallo liquido o deposizione da vapore standard, le nostre soluzioni termiche avanzate garantiscono risultati coerenti per i clienti target nella ricerca e nell'industria high-tech.

Pronto a ottimizzare il tuo processo B-CVD? Contattaci oggi stesso per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Wenmei Lv, Yongliang Tang. A Study on the Field Emission Characteristics of High-Quality Wrinkled Multilayer Graphene Cathodes. DOI: 10.3390/nano14070613

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono le caratteristiche chiave dei forni CVD? Sblocca la deposizione di film sottili di precisione

- Quale ruolo svolge il CVD nella produzione di semiconduttori? Consente una deposizione precisa di film sottili per microchip

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Perché il controllo del flusso di gas ad alta precisione è essenziale per la CVD del grafene-palladio? Controllo della qualità dei materiali master

- Quali fattori considerare nella scelta tra PVD e CVD? Ottimizza il tuo processo di rivestimento per risultati migliori

- Quali sono gli svantaggi della Deposizione Chimica da Vapore (CVD)? Sfide chiave e compromessi

- Quali sono i vantaggi dei metodi CVD rispetto ai metodi in polvere per i catalizzatori? Sblocca la crescita di elettrodi ad alte prestazioni senza leganti.

- Come influisce un MFC ad alta precisione sulla crescita del MoS2? Padronanza della qualità epitassiale nella CVD