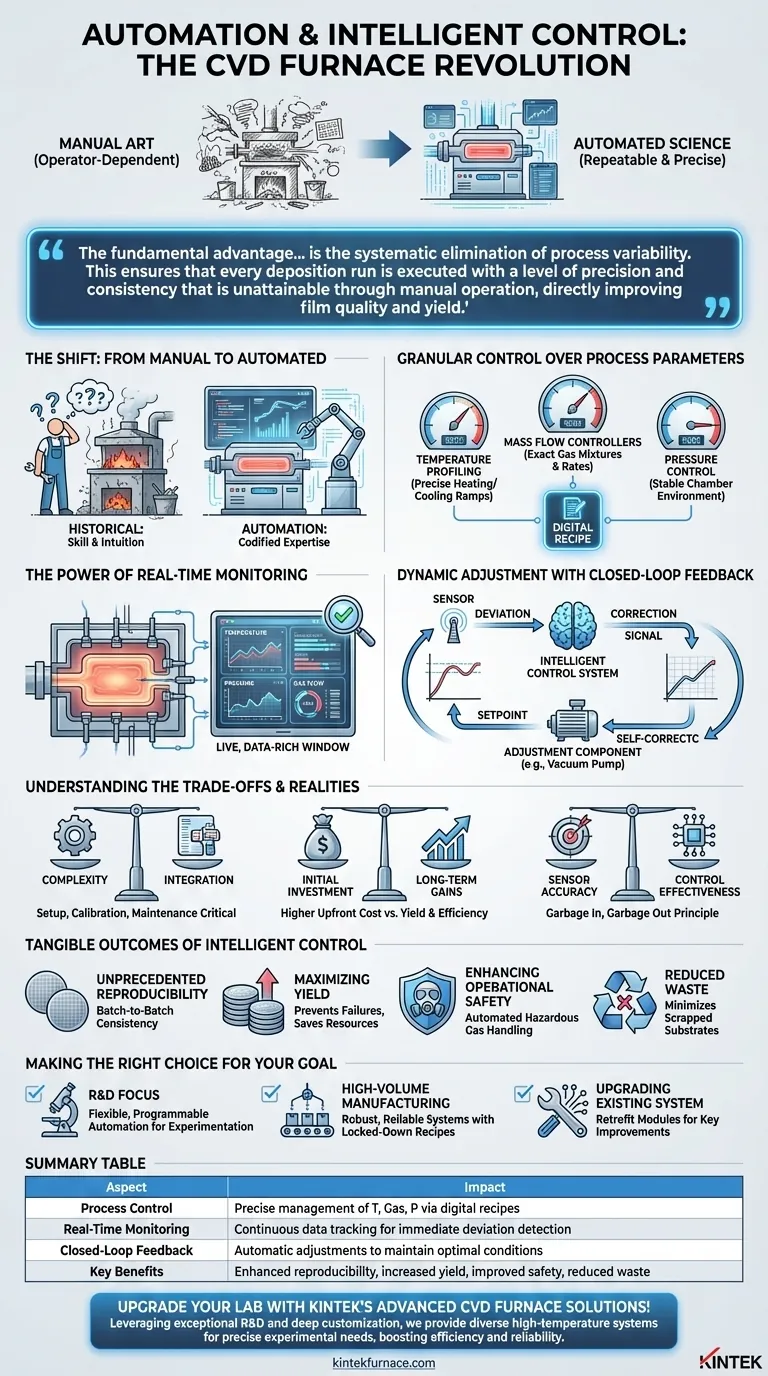

Nella sua essenza, l'automazione e il controllo intelligente trasformano la deposizione chimica da fase vapore (CVD) da un'arte complessa e dipendente dall'operatore a una scienza precisa e ripetibile. Implementando sistemi di controllo avanzati, un forno CVD può gestire meticolosamente le condizioni di reazione, monitorare il processo in tempo reale e regolare automaticamente i parametri. Ciò porta direttamente a un processo più efficiente, stabile e affidabile per la creazione di film sottili di alta qualità.

Il vantaggio fondamentale di un forno CVD automatizzato non è semplicemente la comodità, ma l'eliminazione sistematica della variabilità del processo. Ciò assicura che ogni ciclo di deposizione venga eseguito con un livello di precisione e coerenza irraggiungibile tramite funzionamento manuale, migliorando direttamente la qualità del film e la resa.

Il passaggio dall'arte manuale alla scienza automatizzata

Storicamente, ottenere risultati coerenti con la CVD si basava fortemente sull'abilità e sull'intuizione di un operatore esperto. L'automazione cambia fondamentalmente questa dinamica codificando l'esperienza in un processo affidabile guidato dal software.

Controllo granulare sui parametri di processo

I moderni sistemi di controllo consentono di definire ed eseguire una "ricetta digitale" precisa per il film sottile. Ciò assicura che ogni variabile critica sia gestita con precisione assoluta.

I parametri chiave sotto controllo automatizzato includono il profilo di temperatura, che gestisce rampe precise di riscaldamento e raffreddamento, e i controllori di portata massica, che garantiscono miscele di gas e portate esatte. Include anche il controllo della pressione, che mantiene un ambiente stabile all'interno della camera di reazione.

La potenza del monitoraggio in tempo reale

Il controllo intelligente fornisce una finestra dal vivo e ricca di dati sul processo di deposizione mentre avviene. Questo è in netto contrasto con la scoperta di un ciclo fallito solo dopo che il processo è completato.

I sensori forniscono costantemente dati al sistema di controllo, monitorando temperatura, pressione e flusso di gas. Questo flusso continuo di dati consente l'identificazione immediata di qualsiasi deviazione dalla ricetta programmata.

Regolazione dinamica con feedback ad anello chiuso

È qui che il controllo "intelligente" entra davvero in gioco. Il sistema non si limita a monitorare; si corregge attivamente.

Quando un sensore rileva una deviazione – ad esempio, un leggero calo della pressione della camera – un sistema di feedback ad anello chiuso regola automaticamente il componente pertinente, come una pompa per il vuoto, per riportare il parametro al suo punto di riferimento. Questa autocorrezione avviene istantaneamente e senza intervento umano.

Comprendere i compromessi e le realtà

Sebbene i vantaggi siano significativi, l'adozione di un'automazione avanzata richiede una chiara comprensione delle sue implicazioni. L'obiettività richiede di riconoscere le potenziali sfide.

La complessità dell'integrazione

Un sistema CVD automatizzato è più di un semplice forno; è un insieme integrato di hardware e software. Una corretta configurazione, calibrazione e manutenzione sono fondamentali per un funzionamento affidabile.

L'investimento iniziale

I forni dotati di sistemi avanzati di automazione e controllo comportano un costo iniziale più elevato rispetto alle loro controparti manuali o semi-automatizzate. Questo investimento deve essere bilanciato rispetto ai guadagni a lungo termine in termini di resa, risparmio di materiale ed efficienza del lavoro.

Dipendenza dalla precisione dei sensori

L'efficacia dell'intero sistema di controllo dipende dalla qualità e dalla calibrazione dei suoi sensori. Un sensore impreciso indurrà il sistema a effettuare regolazioni errate, potenzialmente compromettendo il processo. Il principio "spazzatura in entrata, spazzatura in uscita" si applica direttamente.

Risultati tangibili del controllo intelligente

In definitiva, le caratteristiche tecniche dell'automazione sono preziose solo per i concreti miglioramenti di processo che offrono.

Raggiungere una riproducibilità senza precedenti

Rimuovendo l'errore umano e le variabili ambientali, le ricette automatizzate garantiscono che il film depositato oggi sia identico a quello depositato il mese prossimo. Questa coerenza da lotto a lotto è fondamentale sia per la produzione che per la ricerca scientifica credibile.

Massimizzare la resa e ridurre al minimo gli sprechi

Il monitoraggio in tempo reale e l'autocorrezione prevengono i guasti del processo che altrimenti comporterebbero la scartatura dei substrati. Ciò aumenta drasticamente la resa del processo, risparmiando tempo prezioso, energia e materiali precursori costosi.

Migliorare la sicurezza operativa

Molti processi CVD coinvolgono gas pericolosi, infiammabili o tossici. L'automazione gestisce la movimentazione, l'erogazione e lo spurgo di questi materiali secondo protocolli di sicurezza pre-programmati, riducendo significativamente il rischio per gli operatori.

Fare la scelta giusta per il tuo obiettivo

Il livello di automazione necessario dipende interamente dal tuo obiettivo principale. Utilizza queste linee guida per informare la tua decisione.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo (R&S): Dai priorità a sistemi con automazione flessibile e altamente programmabile che consenta una facile sperimentazione e messa a punto dei parametri di deposizione.

- Se il tuo obiettivo principale è la produzione ad alto volume: Enfatizza sistemi robusti e affidabili con ricette bloccate e registrazione completa dei dati per garantire la massima riproducibilità e controllo del processo.

- Se il tuo obiettivo principale è l'aggiornamento di un sistema esistente: Concentrati sul retrofit dei moduli chiave, come i controllori di portata massica e i sensori di pressione integrati, per ottenere i miglioramenti più significativi nella stabilità del processo per il tuo investimento.

Abbracciando l'automazione, sposti il tuo focus dalla gestione manuale del processo all'ottimizzazione strategica del risultato.

Tabella riassuntiva:

| Aspetto | Impatto |

|---|---|

| Controllo del processo | Gestione precisa di temperatura, flusso di gas e pressione tramite ricette digitali |

| Monitoraggio in tempo reale | Tracciamento continuo dei dati per l'identificazione immediata delle deviazioni |

| Feedback ad anello chiuso | Regolazioni automatiche per mantenere condizioni ottimali |

| Vantaggi chiave | Migliore riproducibilità, maggiore resa, sicurezza migliorata e riduzione degli sprechi |

Aggiorna il tuo laboratorio con le soluzioni per forni CVD avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e di produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come CVD/PECVD, a muffola, a tubo, rotativi, sottovuoto e a atmosfera. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aumentando l'efficienza e l'affidabilità. Contattaci oggi per discutere di come possiamo migliorare le tue operazioni!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione