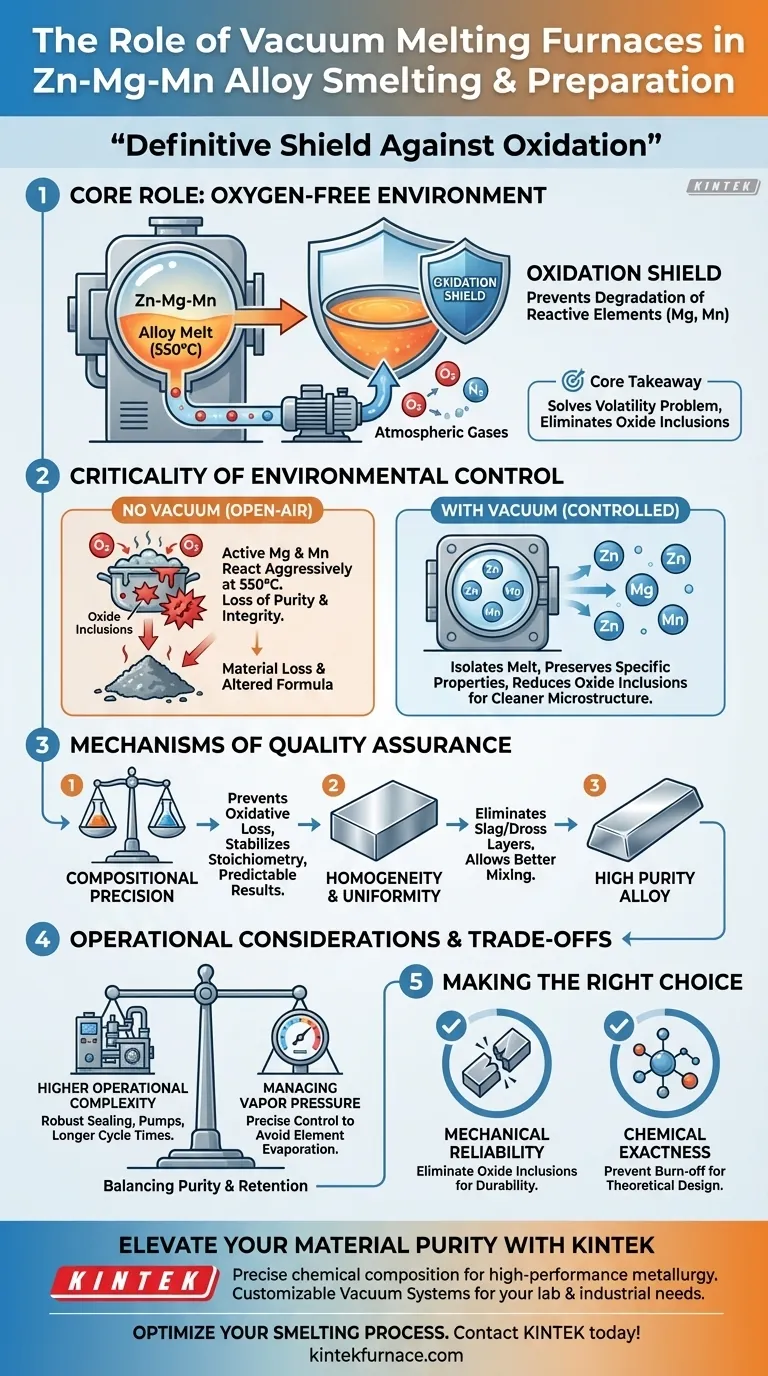

Il ruolo principale di un forno a fusione sotto vuoto nella produzione di leghe Zn-Mg-Mn è quello di agire come uno scudo definitivo contro l'ossidazione. Creando un ambiente controllato e privo di ossigeno durante il processo di fusione ad alta temperatura a 550°C, il forno previene il degrado di elementi altamente reattivi come il magnesio e il manganese. Ciò garantisce che la lega finale mantenga una composizione chimica precisa e un'elevata purezza.

Concetto chiave: Il forno a fusione sotto vuoto risolve il problema della volatilità intrinseca del magnesio e del manganese. Eliminando l'ossigeno atmosferico sia durante la fusione che la colata, previene la formazione di inclusioni di ossido che altrimenti comprometterebbero l'integrità strutturale e l'esattezza chimica della lega.

La criticità del controllo ambientale

Protezione degli elementi altamente attivi

Le leghe Zinco-Magnesio-Manganese (Zn-Mg-Mn) si basano fortemente sulle proprietà specifiche del magnesio e del manganese. Tuttavia, questi elementi sono chimicamente "attivi", il che significa che reagiscono aggressivamente con l'ossigeno.

Alla temperatura di fusione standard di 550°C, questa reattività raggiunge il picco. Senza un ambiente sottovuoto, questi elementi si ossiderebbero rapidamente, portando a una perdita di materiale e a una modifica della formula desiderata della lega. Il forno sottovuoto isola il fuso, garantendo che il magnesio e il manganese che aggiungi siano il magnesio e il manganese che finiscono nel prodotto finale.

Riduzione delle inclusioni di ossido

L'ossidazione fa più che consumare elementi; crea scarti. Quando il magnesio o il manganese reagiscono con l'ossigeno, formano inclusioni di ossido: particelle solide microscopiche intrappolate nel metallo.

Queste inclusioni agiscono come punti di stress e impurità. Conducendo sia la fusione che la colata sotto vuoto, il forno riduce significativamente la presenza di questi ossidi. Ciò si traduce in una microstruttura più "pulita" e una lega di maggiore purezza.

Meccanismi di garanzia della qualità

Garantire la precisione compositiva

Nella metallurgia avanzata, raggiungere il target chimico esatto è non negoziabile. Poiché il forno sottovuoto previene la perdita ossidativa degli ingredienti attivi, stabilizza la stechiometria del fuso.

Ciò consente risultati prevedibili e ripetibili. Non è necessario "sovra-caricare" il forno con eccesso di magnesio per compensare la combustione prevista, rendendo il processo più efficiente e controllato.

Omogeneità e uniformità

Sebbene la funzione principale sia la protezione, l'ambiente controllato di un forno sottovuoto facilita spesso una migliore omogeneità. Rimuovendo la variabile dell'interferenza atmosferica, il fuso può stabilizzarsi e mescolarsi senza la formazione di strati di scorie o dross che tipicamente separano gli elementi nella fusione ad aria aperta.

Considerazioni operative e compromessi

Il costo della purezza

Mentre la fusione sottovuoto garantisce una qualità superiore, introduce una maggiore complessità operativa rispetto ai forni atmosferici. L'attrezzatura richiede una tenuta robusta, pompe per vuoto e tempi di ciclo più lunghi per stabilire l'ambiente necessario (ad esempio, livelli di pressione specifici come 0,055-0,088 Pa in contesti di sinterizzazione comparabili).

Gestione della pressione di vapore

Una sfida sfumata nella fusione sottovuoto è la gestione della pressione di vapore degli elementi volatili. Mentre il vuoto rimuove i gas indesiderati, gli operatori devono garantire che la pressione non sia così bassa da causare l'evaporazione dello zinco o del magnesio stessi. È richiesto un controllo preciso della pressione per bilanciare la purificazione con la ritenzione.

Fare la scelta giusta per il tuo obiettivo

Quando si decide il metodo di preparazione per le leghe Zn-Mg-Mn, considerare i requisiti di prestazione specifici:

- Se il tuo obiettivo principale è l'affidabilità meccanica: il forno sottovuoto è essenziale per eliminare le inclusioni di ossido che causano fratture premature o affaticamento.

- Se il tuo obiettivo principale è l'esattezza chimica: utilizzare la fusione sottovuoto per prevenire la "combustione" del magnesio e del manganese, garantendo che la lega corrisponda al progetto teorico.

In definitiva, il forno a fusione sotto vuoto non è solo un recipiente di riscaldamento; è uno strumento di controllo del processo chimico che garantisce la purezza richiesta per applicazioni ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Impatto sulla produzione di leghe Zn-Mg-Mn |

|---|---|

| Ambiente sottovuoto | Previene l'ossidazione di elementi attivi come Mg e Mn |

| Riduzione delle inclusioni di ossido | Migliora l'integrità strutturale e la microstruttura più pulita |

| Controllo atmosferico | Stabilizza la stechiometria e garantisce la precisione chimica |

| Temperatura di lavorazione | Ottimizzata a 550°C per la stabilità degli elementi reattivi |

| Omogeneità del fuso | Elimina gli strati di scorie/dross per una miscelazione uniforme del materiale |

Migliora la purezza dei tuoi materiali con KINTEK

La composizione chimica precisa è il fondamento della metallurgia ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi sottovuoto, a muffola, a tubo, rotativi e CVD di alto livello, tutti completamente personalizzabili per le tue esigenze uniche di laboratorio e industriali.

Sia che tu stia raffinando leghe Zn-Mg-Mn o sviluppando materiali di prossima generazione, le nostre soluzioni sottovuoto forniscono lo scudo definitivo contro l'ossidazione di cui hai bisogno per risultati ripetibili e di alta qualità.

Pronto a ottimizzare il tuo processo di fusione? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Chengwu Lu, Jie Xu. Biodegradable zinc alloys with high strength and suitable mechanical integrity as bone repair metals. DOI: 10.1038/s41598-024-78842-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Come funziona un moderno forno di sinterizzazione a pressione?Riscaldamento e pressione di precisione per materiali di qualità superiore

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto per il trattamento di essiccazione degli elettrodi catodici? Migliorare le prestazioni della batteria

- Quali sono i vantaggi dell'utilizzo del riscaldamento programmato multistadio per la sinterizzazione di rame-ferro? Migliora l'integrità del materiale

- Perché viene utilizzato un forno di essiccazione sottovuoto per la polvere di Al2O3/PTFE? Prevenire difetti e garantire la densità del composito

- Perché la scelta dei materiali dello strato isolante è fondamentale per la progettazione di forni per sinterizzazione sottovuoto? Aumenta l'efficienza termica

- In che modo un sistema a vuoto di precisione influenza il processo di solforazione del MoS2? Qualità dei semiconduttori master

- Perché è necessario un forno a trattamento termico ciclico per la tempra o la ricottura delle leghe TiNi dopo la laminazione a freddo?

- Qual è la necessità di mantenere un livello di vuoto di circa 1 Pa durante il recupero di dispositivi a base di selenio?