La scelta dello strato isolante è il fattore più significativo nel controllo dell'ambiente termico di un forno per sinterizzazione sottovuoto. Determina direttamente la capacità del forno di trattenere il calore, mantenere temperature interne costanti e operare entro un budget energetico sostenibile. Senza materiali ad alte prestazioni come il feltro composito di carbonio duro, il sistema soffre di un'eccessiva dispersione di calore radiante verso il guscio esterno.

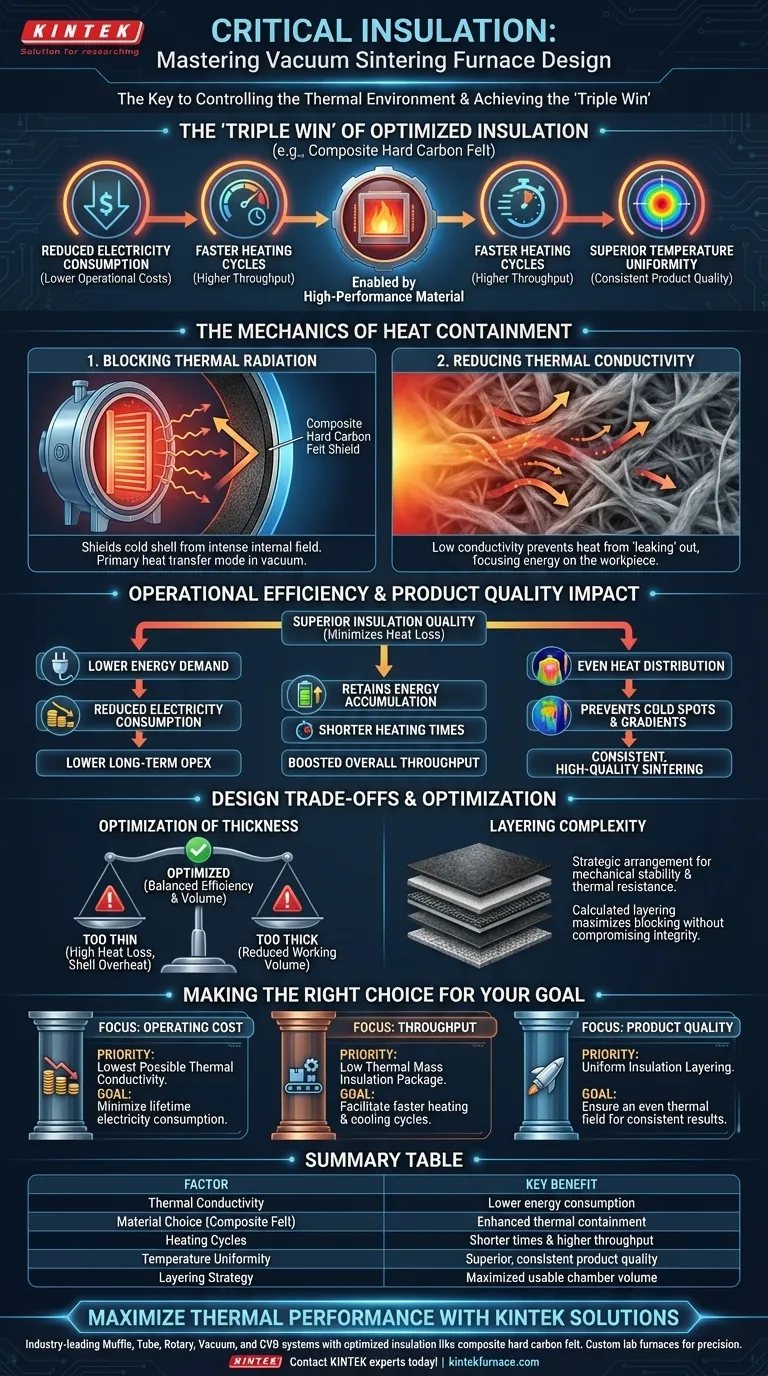

Lo strato isolante agisce come barriera primaria contro la dispersione di calore radiante. Ottimizzando materiali come il feltro composito di carbonio duro per una bassa conducibilità termica, si ottiene una "tripla vittoria": riduzione del consumo di elettricità, cicli di riscaldamento più rapidi e uniformità di temperatura superiore per il prodotto sinterizzato.

La meccanica del contenimento del calore

Blocco della radiazione termica

In un ambiente sottovuoto, il trasferimento di calore avviene principalmente tramite radiazione piuttosto che convezione. Lo strato isolante agisce come uno scudo tra l'intenso campo termico interno e il freddo guscio del forno.

Materiali ad alte prestazioni come il feltro composito di carbonio duro sono essenziali perché bloccano efficacemente questo trasferimento radiante.

Riduzione della conducibilità termica

La proprietà fisica fondamentale in gioco è la conducibilità termica. Minore è la conducibilità del materiale isolante, maggiore è la sua efficacia nel trattenere il calore.

Scegliendo materiali noti per la loro bassa conducibilità termica, si impedisce al calore di "fuoriuscire" dalla zona di lavorazione. Ciò garantisce che l'energia immessa rimanga focalizzata sul pezzo, anziché dissiparsi nella struttura del forno.

Efficienza operativa e costi

Riduzione del consumo di elettricità

L'efficienza è una funzione diretta della qualità dell'isolamento. Quando lo strato isolante minimizza con successo la dispersione di calore, il forno richiede una potenza significativamente inferiore per mantenere alte temperature.

Questa riduzione della domanda energetica abbassa il consumo di elettricità immediato, riducendo i costi operativi a lungo termine dell'impianto.

Accorciamento dei tempi di riscaldamento

Un isolamento scadente costringe gli elementi riscaldanti a lavorare di più per contrastare la costante perdita di energia. Al contrario, un isolamento superiore consente al sistema di accumulare energia in modo efficiente.

Ciò si traduce in tempi di riscaldamento più brevi, consentendo al forno di raggiungere più rapidamente la temperatura desiderata. Questa efficienza aumenta la produttività complessiva riducendo il tempo totale del ciclo.

Impatto sulla qualità del prodotto

Ottenere uniformità di temperatura

Per applicazioni critiche, come la sinterizzazione di compositi di carbonio per l'aerospaziale, la coerenza è un requisito non negoziabile.

Uno strato isolante ben progettato garantisce che il calore sia distribuito uniformemente in tutta la camera. Questa uniformità di temperatura previene "punti freddi" o gradienti che potrebbero portare a debolezze strutturali o a una sinterizzazione non uniforme nel prodotto finale.

Comprensione dei compromessi di progettazione

Ottimizzazione dello spessore

Sebbene l'isolamento sia fondamentale, aggiungere semplicemente più materiale non è sempre la soluzione. Lo strato isolante deve essere ottimizzato per lo spessore.

Se lo strato è troppo sottile, la dispersione di calore rimane elevata e il guscio esterno potrebbe surriscaldarsi. Se è troppo spesso, si potrebbe ridurre inutilmente il volume di lavoro utilizzabile del forno.

Complessità della stratificazione

Un isolamento efficace richiede spesso una stratificazione strategica. La disposizione del feltro composito di carbonio duro influisce sulla sua stabilità meccanica e sulla resistenza termica.

Gli ingegneri devono calcolare la strategia di stratificazione precisa per massimizzare il blocco della radiazione senza compromettere l'integrità strutturale del pacco isolante stesso.

Fare la scelta giusta per il tuo obiettivo

Quando si progetta o si seleziona un forno per sinterizzazione sottovuoto, le tue priorità determineranno la tua strategia di isolamento:

- Se la tua priorità principale sono i Costi Operativi: Dai priorità ai materiali con la più bassa conducibilità termica possibile per ridurre al minimo il consumo di elettricità nel corso della vita utile della macchina.

- Se la tua priorità principale è la Produttività: Seleziona un pacchetto isolante ottimizzato per una bassa massa termica al fine di facilitare cicli di riscaldamento e raffreddamento più rapidi.

- Se la tua priorità principale è la Qualità del Prodotto: Concentrati sull'uniformità della stratificazione dell'isolamento per garantire un campo termico omogeneo per risultati di sinterizzazione coerenti.

Lo strato isolante non è solo una barriera passiva; è il componente attivo che definisce la precisione termica e la fattibilità economica del tuo forno.

Tabella riassuntiva:

| Fattore | Impatto sulle prestazioni del forno | Beneficio chiave |

|---|---|---|

| Conducibilità termica | Riduce la dispersione di calore radiante verso il guscio esterno | Minore consumo energetico |

| Scelta del materiale | Utilizzo di feltro composito di carbonio duro | Miglioramento del contenimento termico |

| Cicli di riscaldamento | Accumulo più rapido di energia interna | Tempi di ciclo più brevi e maggiore produttività |

| Uniformità di temperatura | Elimina gradienti termici e punti freddi | Qualità del prodotto superiore e costante |

| Strategia di stratificazione | Spessore ottimizzato e disposizione strutturale | Volume della camera utilizzabile massimizzato |

Massimizza le tue prestazioni termiche con KINTEK

Non lasciare che un isolamento inefficiente prosciughi le tue risorse. KINTEK fornisce soluzioni per forni sottovuoto all'avanguardia, progettate per precisione e durata. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti caratterizzati da un isolamento ottimizzato come il feltro composito di carbonio duro per garantire la massima efficienza energetica e uniformità di temperatura.

Sia che tu abbia bisogno di una configurazione standard o di un forno da laboratorio completamente personalizzato per applicazioni uniche ad alta temperatura, il nostro team di ingegneri è pronto ad aiutarti a ridurre i costi operativi e ad aumentare la produttività.

Pronto a migliorare le capacità del tuo laboratorio?

Contatta oggi stesso gli esperti KINTEK per discutere le tue esigenze di sinterizzazione personalizzate!

Guida Visiva

Riferimenti

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali vantaggi offre un forno sottovuoto? Preservare la struttura e la capacità di adsorbimento del carbone attivo

- Quali sono i vantaggi dei forni sottovuoto orizzontali in termini di spazio e integrazione? Ottimizza la disposizione e l'efficienza del tuo laboratorio

- Quali sono alcuni esempi di progetti di brasatura sottovuoto? Scopri l'unione ad alta resistenza per l'aerospaziale e il medicale

- Quali sono gli svantaggi del forno a grafite? Costo elevato, bassa velocità e complessità

- Quali sono i principali tipi di forni sottovuoto classificati in base all'uso? Trova la soluzione perfetta per il tuo processo termico

- Perché è necessario un sistema a vuoto per mantenere 6Pa durante la SPS di MoSi2-B4C? Master Sintering Purity

- I forni a fusione sottovuoto spinto possono essere personalizzati? Soluzioni di precisione su misura per il tuo laboratorio

- Qual è il ruolo di un forno sottovuoto a temperatura costante? Soluzioni essenziali per la lavorazione dei fogli di elettrodi