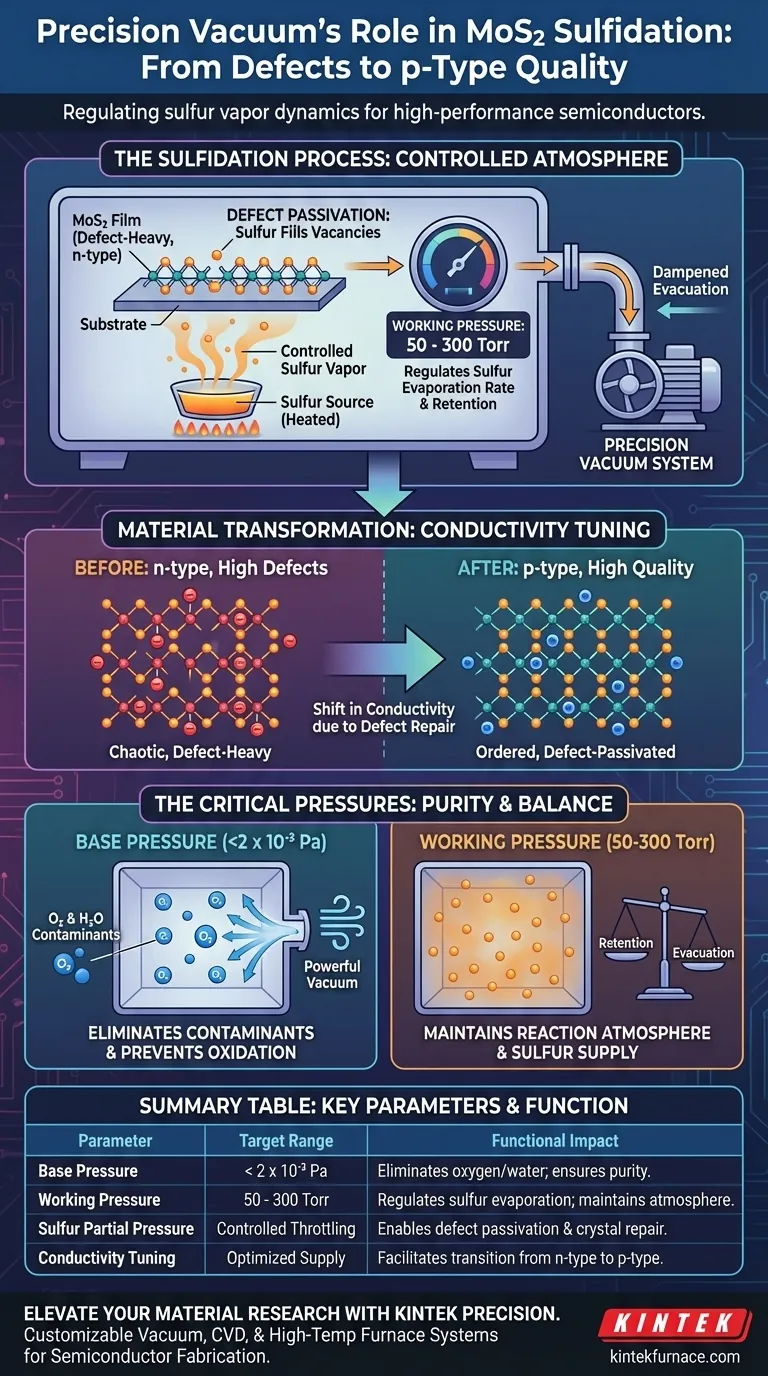

Un sistema a vuoto di precisione agisce come regolatore primario della dinamica del vapore di zolfo durante il processo di solforazione. Controlla la pressione di lavoro all'interno della camera, puntando specificamente a un intervallo compreso tra 50 e 300 Torr, per bilanciare la velocità di evaporazione della polvere di zolfo. Mantenendo questa pressione, il sistema impedisce la rapida perdita di zolfo, garantendo che una quantità sufficiente sia disponibile per interagire chimicamente con il film di disolfuro di molibdeno (MoS2).

Limitando l'evaporazione dello zolfo, il sistema a vuoto crea le condizioni termodinamiche esatte richieste per riparare i difetti atomici. Questo controllo è il fattore decisivo nel trasformare il MoS2 da un materiale di tipo n ricco di difetti in un semiconduttore di tipo p di alta qualità.

La meccanica della regolazione della pressione

Controllo della pressione parziale dello zolfo

La funzione principale del sistema a vuoto durante la solforazione è regolare la pressione parziale del vapore di zolfo.

Invece di creare un vuoto, il sistema mantiene una specifica pressione di lavoro, tipicamente compresa tra 50 e 300 Torr. Questo intervallo di pressione è attentamente calcolato per sostenere l'ambiente di reazione.

Gestione delle velocità di evaporazione

Se la pressione della camera scende troppo, la polvere di zolfo evapora troppo rapidamente e viene evacuata dal sistema.

Il sistema a vuoto agisce come un ammortizzatore, mantenendo la pressione sufficientemente alta da sopprimere l'evaporazione eccessiva. Ciò garantisce che lo zolfo rimanga nella camera abbastanza a lungo da fungere da fonte per la reazione.

Impatto sulle proprietà del materiale

Facilitazione della passivazione dei difetti

L'obiettivo principale della ritenzione del vapore di zolfo è ottenere la "passivazione dei difetti".

I film di MoS2 contengono spesso vacanze atomiche o difetti. Un'atmosfera di zolfo adeguata e pressurizzata consente agli atomi di zolfo di riempire queste lacune, riparando efficacemente la struttura cristallina.

Regolazione dei tipi di conducibilità

Il risultato più significativo di questa regolazione della pressione è un cambiamento nella conducibilità elettrica.

I film non regolati mostrano spesso una conducibilità di tipo n caratterizzata da un'elevata densità di difetti. Garantendo una sufficiente presenza di zolfo per la passivazione, il sistema a vuoto consente la trasformazione del film in una conducibilità di tipo p di alta qualità con difetti significativamente ridotti.

Il ruolo della pressione di base

Eliminazione dei contaminanti

Mentre la pressione di lavoro controlla lo zolfo, la "pressione di base" pone le basi per la purezza.

Prima che il processo inizi, il sistema a vuoto deve raggiungere uno stato di alto vuoto, spesso fino a 2 x 10^-3 Pa. Questo passaggio è distinto dalla regolazione della pressione di solforazione ma è ugualmente critico.

Prevenzione dell'ossidazione

Il raggiungimento di questa bassa pressione di base rimuove l'ossigeno residuo e il vapore acqueo dalla camera.

Ciò impedisce al disolfuro di molibdeno di ossidarsi durante il riscaldamento o la deposizione. L'eliminazione di questi contaminanti garantisce la corretta stechiometria e preserva la purezza delle caratteristiche del semiconduttore.

Comprendere i compromessi

Il bilanciamento tra ritenzione ed evacuazione

Esiste un delicato equilibrio tra la ritenzione dello zolfo e il mantenimento di un flusso dinamico.

Se la pressione è troppo alta, il processo può diventare stagnante; se è troppo bassa, la fonte di zolfo si esaurisce prima che la passivazione sia completa. Il sistema deve monitorare attivamente questo aspetto per rimanere nell'intervallo di 50-300 Torr.

Sensibilità alla contaminazione

La dipendenza da un ambiente a vuoto rende il processo altamente sensibile ai tassi di perdita.

Anche perdite minori che compromettono la pressione di base (2 x 10^-3 Pa) possono introdurre ossigeno, annullando i benefici della successiva passivazione con zolfo. Una robusta tenuta a vuoto è un requisito non negoziabile per il MoS2 ad alte prestazioni.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la produzione del tuo film sottile di MoS2, devi configurare il tuo sistema a vuoto in base alla fase specifica del processo.

- Se il tuo obiettivo principale è la purezza del film e la stechiometria: Dai priorità al raggiungimento di una pressione di base di 2 x 10^-3 Pa o inferiore per eliminare ossigeno e vapore acqueo prima dell'inizio del processo.

- Se il tuo obiettivo principale è la regolazione della conducibilità (da tipo n a tipo p): Concentrati sul controllo preciso della pressione downstream per mantenere la camera tra 50 e 300 Torr, garantendo la massima disponibilità di zolfo per la riparazione dei difetti.

Il sistema a vuoto non è semplicemente una pompa; è il controllore attivo del potenziale chimico che definisce la qualità finale del tuo semiconduttore.

Tabella riassuntiva:

| Parametro | Intervallo target | Impatto funzionale sul MoS2 |

|---|---|---|

| Pressione di base | < 2 x 10^-3 Pa | Elimina ossigeno/acqua; previene l'ossidazione e garantisce la purezza. |

| Pressione di lavoro | 50 - 300 Torr | Regola la velocità di evaporazione dello zolfo; mantiene l'atmosfera di reazione. |

| Pressione parziale dello zolfo | Controllo limitato | Consente la passivazione dei difetti e la riparazione della struttura cristallina. |

| Regolazione della conducibilità | Fornitura ottimizzata | Facilita la transizione da tipo n ricco di difetti a tipo p di alta qualità. |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Raggiungere il delicato equilibrio tra pressione parziale dello zolfo e purezza dell'alto vuoto richiede attrezzature ingegnerizzate per l'eccellenza. KINTEK fornisce sistemi di vuoto, CVD e forni ad alta temperatura leader del settore, progettati specificamente per soddisfare le rigorose esigenze della fabbricazione di semiconduttori.

Supportate dalla nostra R&S esperta e dalla produzione avanzata, le nostre soluzioni personalizzabili garantiscono che i tuoi processi di solforazione del MoS2 raggiungano una stechiometria perfetta e una passivazione dei difetti ogni volta.

Pronto a ottimizzare la tua produzione di film sottili?

Contatta oggi stesso gli esperti KINTEK per discutere i tuoi requisiti di laboratorio unici e scoprire la precisione dei nostri sistemi termici personalizzabili.

Guida Visiva

Riferimenti

- Md Shariful Islam, Nowshad Amin. Pressure-dependent sulfurization of molybdenum thin films for high-quality MoS<sub>2</sub> formation. DOI: 10.1088/1755-1315/1500/1/012020

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Cos'è la 'malattia da idrogeno' nella termotrattamento del rame e come la ricottura sottovuoto la previene? Impara a evitare guasti catastrofici

- Perché il controllo preciso del raffreddamento è essenziale nella sinterizzazione di parti MIM in acciaio inossidabile? Sblocca l'integrità ottimale del materiale

- Quali fattori influenzano la progettazione e la selezione degli elementi riscaldanti nei forni a vuoto? Ottimizza per temperatura, purezza e costo

- Perché i forni di sinterizzazione sotto vuoto sono importanti nella produzione? Sblocca purezza, resistenza e precisione

- Cos'è la tempra sottovuoto? Ottieni una durezza superiore con una finitura superficiale impeccabile

- Perché è importante raggiungere una determinata pressione entro un tempo definito nei processi dei forni sottovuoto? Aumentare l'efficienza e la qualità

- Quali sono i vantaggi tecnici della sinterizzazione sotto vuoto a bassa pressione? Massimizzare la purezza e la densità delle parti in acciaio MIM

- In che modo un forno sottovuoto ad alta temperatura contribuisce alla calibrazione della temperatura di Co3O2BO3? Sblocca la precisione dei dati