Nella microfusione, i forni a induzione svolgono una funzione primaria e critica: fondere rapidamente e con precisione le leghe metalliche prima che vengano colate nello stampo ceramico di investimento. Utilizzano il riscaldamento elettromagnetico senza contatto per trasformare il metallo solido in stato liquido con un controllo eccezionale su temperatura e purezza, essenziale per produrre le parti complesse e di alta qualità caratteristiche di questo processo.

La ragione principale per cui i forni a induzione sono standard nella microfusione è la loro capacità di fornire un controllo impareggiabile. Utilizzando campi elettromagnetici, forniscono un calore rapido, pulito e altamente uniforme, essenziale per produrre i pezzi complessi e ad alta integrità per cui la microfusione è nota.

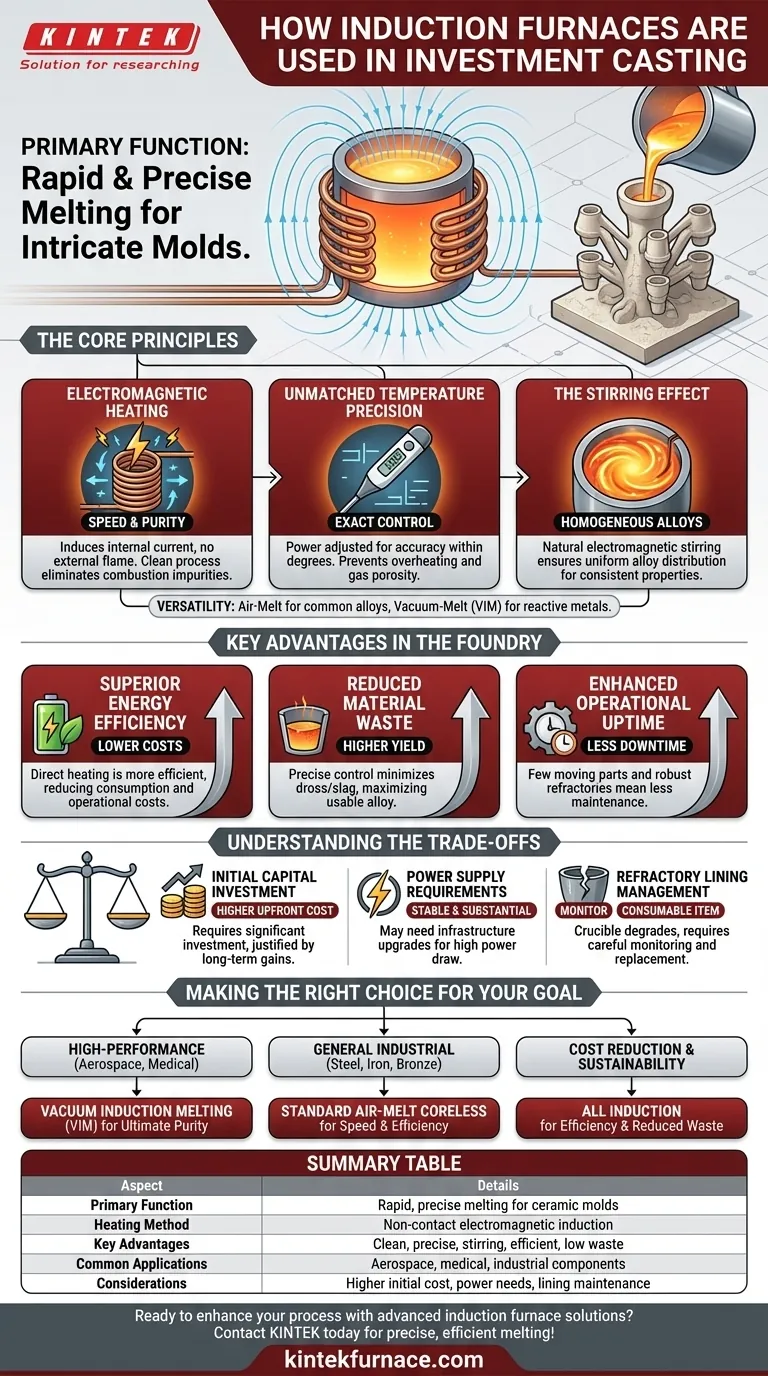

I Principi Fondamentali: Perché l'Induzione Eccelle

La tecnologia a induzione non è solo un altro modo per riscaldare il metallo; i suoi principi fondamentali affrontano direttamente i requisiti principali della microfusione di alta qualità.

Riscaldamento Elettromagnetico per Velocità e Purezza

Un forno a induzione funziona generando un potente campo magnetico alternato. Questo campo induce forti correnti elettriche direttamente all'interno del metallo, facendolo riscaldare rapidamente dall'interno verso l'esterno.

Poiché non c'è fiamma esterna o elemento riscaldante, viene eliminato il rischio di introdurre impurità da sottoprodotti di combustione. Questo processo di fusione pulita è vitale per produrre fusioni metallurgicamente sane.

Precisione della Temperatura Ineguagliabile

La potenza fornita alla bobina a induzione può essere regolata con estrema precisione. Ciò conferisce agli operatori un controllo preciso sulla temperatura del metallo, spesso entro pochi gradi.

Questa precisione previene il surriscaldamento, che può portare a porosità gassosa e alla perdita di preziosi elementi di lega. Assicura inoltre che il metallo sia alla temperatura di colata ottimale per riempire perfettamente i dettagli intricati dello stampo di investimento.

L'Effetto Agitazione per Leghe Omogenee

Un vantaggio unico della fusione a induzione è la naturale agitazione elettromagnetica che si verifica all'interno del bagno fuso. I campi magnetici creano un'azione di miscelazione delicata e continua.

Ciò assicura che tutti gli elementi di lega siano distribuiti uniformemente in tutta la massa fusa, risultando in una lega perfettamente omogenea. Per i componenti ad alte prestazioni, questa uniformità chimica è non negoziabile per proprietà meccaniche coerenti.

Versatilità tra Metalli e Atmosfere

I forni a induzione sono disponibili in molte configurazioni, inclusi sistemi di fusione in aria e fusione sottovuoto.

I forni a fusione in aria sono cavalli di battaglia per leghe comuni come acciaio, ferro e rame. I forni a fusione a induzione sottovuoto (VIM) consentono la lavorazione di metalli altamente reattivi come titanio e superleghe in un'atmosfera controllata, prevenendo l'ossidazione e garantendo la massima purezza.

Vantaggi Chiave in Fonderia

I principi della fusione a induzione si traducono direttamente in vantaggi operativi e finanziari tangibili per la fonderia di microfusione.

Superiore Efficienza Energetica

Riscaldando direttamente il metallo, i forni a induzione sono significativamente più efficienti dal punto di vista energetico rispetto ai forni a combustibile o a resistenza, dove una grande quantità di energia viene persa riscaldando la struttura del forno e l'aria circostante. Ciò si traduce in un minor consumo energetico e costi operativi ridotti.

Riduzione degli Sprechi di Materiale

Il controllo preciso della temperatura minimizza la formazione di scorie e residui (impurità che galleggiano sulla massa fusa), il che significa che più lega costosa finisce nel getto finale. Questa precisione riduce gli sprechi di materiale e migliora la resa.

Maggiore Tempo di Attività Operativa

I forni a induzione hanno poche parti in movimento e i loro rivestimenti (refrattari) sono robusti. Questa intrinseca durabilità e minima necessità di manutenzione significa meno tempi di inattività per le riparazioni e più tempo dedicato alla produzione, riducendo i costi operativi a lungo termine.

Comprendere i Compromessi

Sebbene altamente efficaci, la tecnologia a induzione non è priva di considerazioni. Un consulente fidato deve riconoscere il quadro completo.

Investimento di Capitale Iniziale

Il costo iniziale di un sistema di fusione a induzione, inclusi l'alimentatore e l'installazione, è tipicamente superiore a quello di un forno convenzionale a combustibile. Ciò rappresenta una spesa in conto capitale significativa che deve essere giustificata dai guadagni di efficienza a lungo termine.

Requisiti dell'Alimentatore

Questi forni richiedono un'alimentazione elettrica sostanziale e stabile. Le strutture potrebbero dover aggiornare la loro infrastruttura elettrica per supportare l'elevato assorbimento di potenza, il che può aumentare il costo e la complessità iniziali del progetto.

Gestione del Rivestimento Refrattario

Il crogiolo o il rivestimento refrattario che contiene il metallo fuso è un articolo di consumo. Si degrada nel tempo e deve essere monitorato attentamente e sostituito periodicamente. Una gestione impropria può portare al guasto del forno e a costosi ritardi di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un tipo specifico di forno a induzione dovrebbe essere guidata dall'applicazione finale del pezzo fuso.

- Se la tua attenzione principale è sui pezzi aerospaziali o medici ad alte prestazioni: Un forno a fusione a induzione sottovuoto (VIM) è imprescindibile per la sua capacità di gestire leghe reattive e garantire la massima purezza.

- Se la tua attenzione principale sono i componenti industriali generici (acciaio, ferro, bronzo): Un forno a induzione senza nucleo a fusione in aria standard offre il miglior equilibrio tra velocità, efficienza e costo per un'ampia gamma di leghe comuni.

- Se la tua attenzione principale è la riduzione dei costi e la sostenibilità: L'efficienza energetica intrinseca e la riduzione degli sprechi di materiale di tutte le tecnologie a induzione supportano direttamente costi operativi inferiori e un'impronta ambientale ridotta.

In definitiva, adottare la tecnologia a induzione significa ottenere un controllo preciso sulla variabile più critica nel processo di fusione: il metallo stesso.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione Primaria | Fusione rapida e precisa di leghe metalliche per la colata in stampi ceramici |

| Metodo di Riscaldamento | Induzione elettromagnetica senza contatto per il riscaldamento interno |

| Vantaggi Chiave | Fusione pulita, controllo preciso della temperatura, agitazione elettromagnetica per l'omogeneità, efficienza energetica, riduzione degli sprechi |

| Applicazioni Comuni | Componenti aerospaziali, medicali e industriali che utilizzano metalli come acciaio, titanio e superleghe |

| Considerazioni | Costo iniziale più elevato, necessità di alimentazione elettrica stabile, manutenzione del rivestimento refrattario |

Pronto a migliorare il tuo processo di microfusione con soluzioni avanzate di forni a induzione? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire forni ad alta temperatura su misura per diverse esigenze di laboratorio. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, tutti supportati da profonde capacità di personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo fornire una fusione precisa ed efficiente per i tuoi componenti fusi di alta qualità!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori