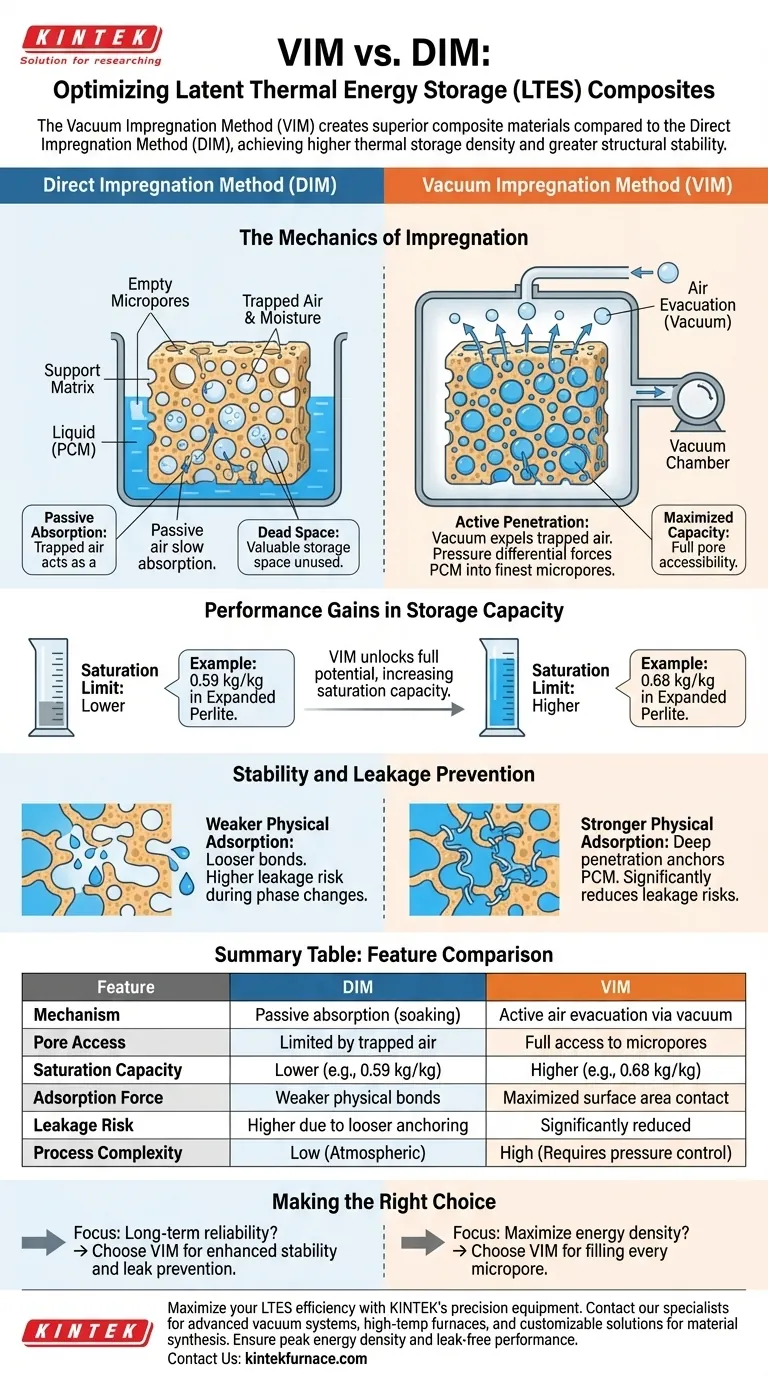

Il metodo di impregnazione sotto vuoto (VIM) crea un materiale composito superiore rispetto al metodo di impregnazione diretta (DIM) modificando fondamentalmente il modo in cui il materiale a cambiamento di fase (PCM) entra nella struttura di supporto. Mentre DIM si basa sull'assorbimento passivo, VIM utilizza ambienti a bassa pressione per evacuare attivamente aria e umidità, con conseguente maggiore densità di accumulo termico e maggiore stabilità strutturale.

La differenza fondamentale risiede nell'accessibilità dei pori: VIM crea un vuoto che forza fisicamente il PCM liquido nei pori microscopici che DIM lascia vuoti. Ciò massimizza la capacità di accumulo di energia del materiale e rafforza significativamente il legame tra il PCM e la sua matrice di supporto.

La Meccanica dell'Impregnazione

Superare la Resistenza dell'Aria

Nell'impregnazione diretta, l'aria intrappolata all'interno dei pori del materiale di supporto agisce come una barriera. Ciò impedisce al PCM liquido di penetrare completamente nella matrice, lasciando inutilizzato prezioso spazio di accumulo.

Il Potere dei Differenziali di Pressione

VIM processa il materiale di supporto poroso in condizioni di pressione estremamente bassa. Ciò crea un vuoto che espelle forzatamente l'aria intrappolata e l'umidità presenti nei pori.

Penetrazione Attiva

Una volta rimossa l'aria, viene creato un differenziale di pressione. Questo differenziale agisce come forza motrice, spingendo il PCM liquido in profondità nei micropori più fini che i normali metodi di ammollo non possono raggiungere.

Guadagni di Prestazioni nella Capacità di Accumulo

Aumento dei Tassi di Adsorbimento

Rimuovendo la resistenza causata dai gas intrappolati, VIM accelera significativamente il tasso di adsorbimento. La matrice porosa assorbe il PCM più rapidamente e a fondo rispetto a quanto non faccia in condizioni atmosferiche.

Limiti di Saturazione Superiori

VIM sblocca il pieno potenziale del materiale di supporto. Ad esempio, nella perlite espansa a pori grandi, VIM aumenta la capacità di saturazione a 0,68 kg/kg, rispetto ai soli 0,59 kg/kg ottenuti da DIM.

Stabilità e Prevenzione delle Perdite

Più Forti Legami di Adsorbimento Fisico

Poiché VIM spinge il PCM in pori più profondi e più piccoli, il contatto superficiale tra il liquido e la matrice solida è massimizzato. Ciò si traduce in forze di adsorbimento fisico più forti che tengono insieme il materiale.

Riduzione dei Rischi di Perdita

La perdita è una modalità di guasto critica nei compositi LTES durante i cicli di cambiamento di fase (fusione e congelamento). Ancorando il PCM più saldamente all'interno dei micropori, VIM riduce significativamente i rischi di perdita rispetto ai legami più laschi formati da DIM.

Comprendere i Compromessi

I Limiti dell'Impregnazione Diretta (DIM)

Sebbene DIM sia un processo più semplice, comporta intrinsecamente "spazi morti" all'interno del composito. L'incapacità di spostare sacche d'aria profondamente radicate limita la densità energetica totale che il materiale può contenere.

La Necessità del Controllo del Processo

VIM è un processo attivo che richiede specifici controlli ambientali (vuoto). Tuttavia, questo requisito di processo è necessario per ottenere le capacità di saturazione richieste per applicazioni di accumulo termico ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra questi metodi definisce l'efficienza e la durata del tuo sistema di accumulo termico.

- Se il tuo obiettivo principale è massimizzare la densità energetica: Usa VIM per garantire che ogni microporo disponibile sia riempito, ottenendo capacità come 0,68 kg/kg nei compositi di perlite espansa.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: Scegli VIM per migliorare l'adsorbimento fisico, garantendo che il PCM rimanga intrappolato all'interno della matrice per prevenire perdite durante cicli termici ripetuti.

VIM trasforma l'impregnazione da un processo di assorbimento passivo a un passaggio di ingegneria di precisione, garantendo che i tuoi compositi LTES offrano la massima capacità e stabilità.

Tabella Riassuntiva:

| Caratteristica | Metodo di Impregnazione Diretta (DIM) | Metodo di Impregnazione Sotto Vuoto (VIM) |

|---|---|---|

| Meccanismo | Assorbimento passivo (ammollo) | Evacuazione attiva dell'aria tramite vuoto |

| Accesso ai Pori | Limitato da aria/umidità intrappolate | Accesso completo ai micropori |

| Capacità di Saturazione | Inferiore (es. 0,59 kg/kg in Perlite) | Superiore (es. 0,68 kg/kg in Perlite) |

| Forza di Adsorbimento | Legami fisici più deboli | Massimizzato contatto superficiale |

| Rischio di Perdita | Maggiore a causa di ancoraggio più lasco | Significativamente ridotto tramite penetrazione profonda |

| Complessità del Processo | Bassa (Atmosferica) | Alta (Richiede controllo della pressione) |

Massimizza l'efficienza dei tuoi progetti di accumulo termico latente (LTES) con le attrezzature di precisione di KINTEK. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi avanzati di vuoto e forni ad alta temperatura da laboratorio, inclusi sistemi Muffle, Tube e CVD, tutti personalizzabili per le tue esigenze uniche di sintesi dei materiali. Assicurati che i tuoi compositi raggiungano la massima densità energetica e prestazioni senza perdite. Contatta i nostri specialisti oggi stesso per trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Chrysa Politi, I.P. Koronaki. Mechanistic Modelling for Optimising LTES-Enhanced Composites for Construction Applications. DOI: 10.3390/buildings15030351

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Flangia CF ad altissimo vuoto Finestra di osservazione in vetro zaffiro in acciaio inox

Domande frequenti

- Quali sono le funzioni principali di un forno a induzione sottovuoto spinto? Essenziale per la lavorazione della superlega CM186LC

- Perché sono necessari più cicli vuoto-argon per un forno a riscaldamento a induzione? Garantire la sintesi per combustione pura

- Qual è il ruolo primario delle apparecchiature di fusione a induzione sotto vuoto nella preparazione delle leghe NiTi? Garantire la purezza del Nitinol

- Quali caratteristiche aggiuntive si trovano comunemente nei forni a vuoto riscaldati a induzione? Aggiornamenti essenziali per la lavorazione di precisione dei materiali

- Quali soluzioni sono implementate per la fusione a induzione sotto vuoto (VIM)? Ottieni Purezza e Prestazioni Superiori delle Leghe

- Qual è la funzione di un forno a induzione di laboratorio ad alta potenza nella sintesi per combustione rapida di volume (VCS)?

- Qual è il principio del forno a induzione? Ottenere una fusione del metallo rapida, pulita e precisa

- Quale ruolo svolge la bobina a induzione ad alta frequenza nella misurazione della densità con EML? Sblocca un'analisi precisa dei metalli