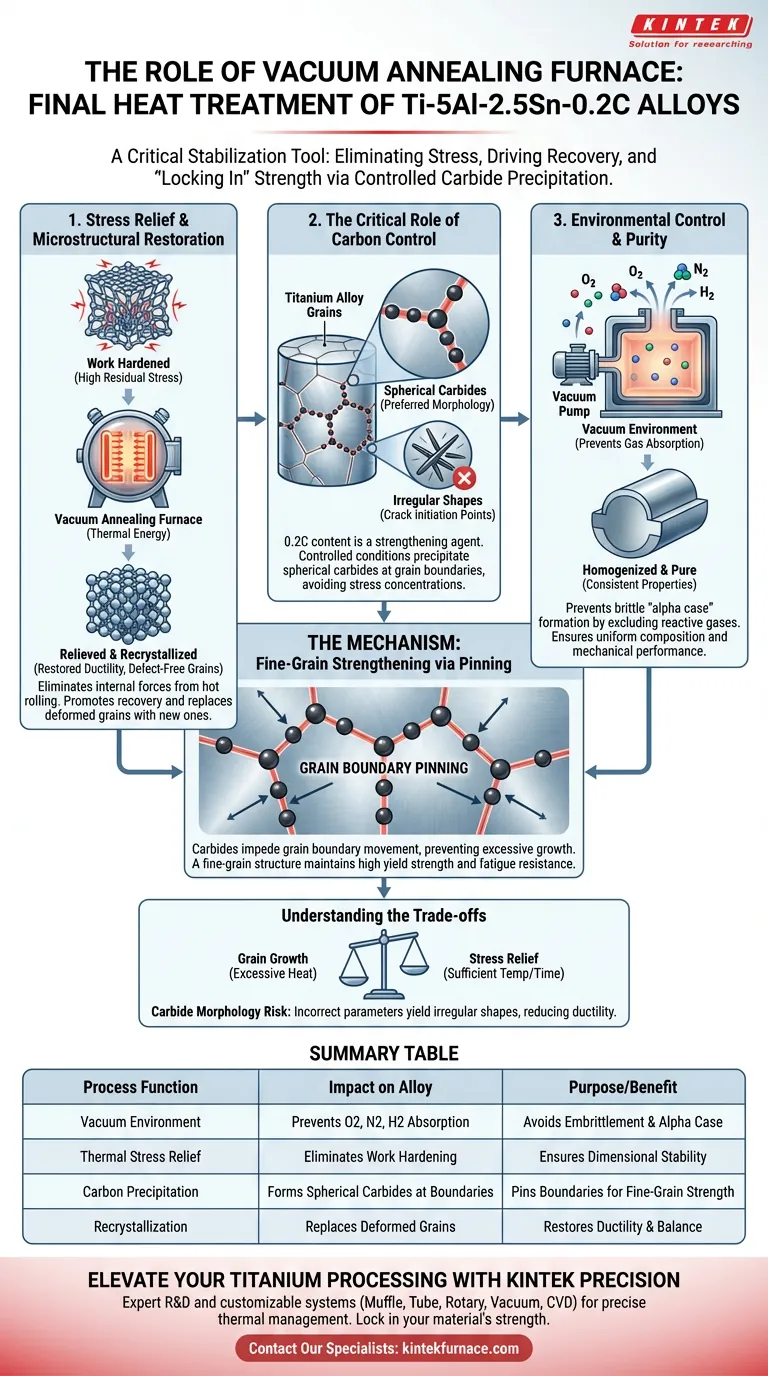

Il forno di ricottura sottovuoto funge da strumento di stabilizzazione critico nella lavorazione finale delle leghe Ti-5Al-2.5Sn-0.2C. La sua funzione principale dopo la laminazione a caldo è quella di eliminare le tensioni residue causate dall'incrudimento, promuovendo al contempo il recupero microstrutturale e la ricristallizzazione. Fondamentalmente, per questa specifica lega contenente carbonio, l'ambiente del forno ingegnerizza la microstruttura per "bloccare" la resistenza attraverso la precipitazione controllata dei carburi.

Concetto chiave Mentre la ricottura standard allevia le tensioni, il processo sottovuoto è essenziale per il Ti-5Al-2.5Sn-0.2C per prevenire la fragilità atmosferica e gestire il comportamento del carbonio. Il trattamento stabilizza i grani alfa e precipita carburi sferici ai bordi dei grani, che bloccano la struttura per prevenire la crescita dei grani e mantenere il rafforzamento a grana fine.

Rilassamento delle tensioni e ripristino microstrutturale

La lavorazione meccanica delle leghe di titanio, come la laminazione a caldo, introduce una significativa energia interna. Il forno di ricottura sottovuoto funge da meccanismo correttivo per ripristinare l'equilibrio.

Eliminazione delle tensioni residue

La laminazione a caldo induce incrudimento, lasciando il materiale con alti livelli di tensioni residue. Se non trattate, queste tensioni possono portare a instabilità dimensionale o a cedimenti prematuri. Il forno fornisce l'energia termica necessaria per rilassare la struttura atomica ed eliminare queste forze interne.

Recupero e ricristallizzazione

Oltre al semplice rilassamento delle tensioni, il ciclo termico promuove il recupero microstrutturale. Questo processo consente ai grani deformati di riorganizzarsi. Man mano che il trattamento continua, avviene la ricristallizzazione, che sostituisce i grani deformati con un nuovo insieme di grani privi di difetti, ripristinando la duttilità della lega.

Il ruolo critico del controllo del carbonio

Per la composizione specifica del Ti-5Al-2.5Sn-0.2C, il contenuto di "0.2C" (carbonio) non è incidentale; è un agente indurente che richiede una gestione termica precisa.

Formazione di carburi sferici

Il processo di ricottura facilita la diffusione degli atomi di carbonio. In condizioni controllate, questi atomi precipitano formando carburi sferici. La morfologia sferica è preferita rispetto a forme irregolari, poiché è meno probabile che agisca come punto di concentrazione delle tensioni che potrebbe innescare cricche.

L'effetto di bloccaggio dei bordi dei grani

Questi carburi non si formano casualmente; tendono a precipitare ai bordi dei grani. Una volta posizionati lì, svolgono una funzione di "bloccaggio". Impediscono fisicamente il movimento dei bordi dei grani, agendo efficacemente come ancoraggi.

Mantenimento del rafforzamento a grana fine

Inibendo il movimento dei bordi dei grani, i carburi impediscono ai grani di crescere eccessivamente durante il trattamento termico. Ciò preserva una struttura a grana fine. In metallurgia, grani più fini generalmente equivalgono a una maggiore resistenza allo snervamento e a una migliore resistenza alla fatica, un fenomeno noto come rafforzamento a grana fine.

Controllo ambientale e purezza

Il titanio è altamente reattivo a temperature elevate. L'aspetto "sottovuoto" del forno è importante quanto il calore stesso.

Prevenzione dell'assorbimento di gas

Il titanio ha un'alta affinità per ossigeno, azoto e idrogeno. L'assorbimento di questi gas crea uno strato superficiale fragile (spesso chiamato "caso alfa") e degrada le proprietà meccaniche. L'ambiente sottovuoto previene questa reazione, eliminando la necessità di estese lavorazioni superficiali post-trattamento.

Omogeneizzazione

Il forno sottovuoto fornisce un campo termico uniforme. Ciò promuove la diffusione degli atomi di soluto, riducendo la segregazione elementare all'interno della lega. Ciò garantisce che la composizione chimica e, quindi, le prestazioni meccaniche siano coerenti in tutta la sezione trasversale del pezzo.

Comprendere i compromessi

Sebbene la ricottura sottovuoto sia vantaggiosa, richiede un controllo preciso dei parametri per evitare effetti avversi.

Rischi di morfologia dei carburi

Il beneficio dell'aggiunta dello 0,2% di carbonio dipende interamente dalla forma dei carburi. Se la temperatura o il tempo di ricottura non sono corretti, i carburi possono formare forme irregolari o aciculari (a forma di ago) anziché sferiche. I carburi irregolari possono ridurre la duttilità e fungere da siti di innesco delle cricche.

Crescita dei grani vs. Rilassamento delle tensioni

Esiste un delicato equilibrio tra temperatura e tempo. Temperature più elevate consentono un rilassamento delle tensioni e una ricristallizzazione più rapidi, ma aumentano la forza motrice per la crescita dei grani. Sebbene i carburi aiutino a bloccare i bordi, un calore eccessivo può eventualmente superare questo effetto di bloccaggio, portando a grani grossolani e a una ridotta resistenza.

Fare la scelta giusta per il tuo obiettivo

Quando si progetta il ciclo di trattamento termico per Ti-5Al-2.5Sn-0.2C, i requisiti specifici dell'uso finale dovrebbero dettare i parametri di processo.

- Se il tuo obiettivo principale è la Massima Resistenza: Dai priorità ai parametri che massimizzano la formazione di carburi sferici ai bordi dei grani per sfruttare l'effetto di rafforzamento a grana fine.

- Se il tuo obiettivo principale è la Purezza del Materiale: Assicurati che il livello di vuoto sia mantenuto rigorosamente (ad esempio, prevenendo l'ossidazione) per evitare la fragilità, in particolare se il pezzo ha sezioni sottili in cui la contaminazione superficiale è critica.

L'obiettivo finale di questo processo è produrre una lega priva di tensioni e chimicamente stabile in cui il carbonio viene utilizzato come meccanismo di rafforzamento piuttosto che come generatore di difetti.

Tabella riassuntiva:

| Funzione del processo | Impatto sulla lega Ti-5Al-2.5Sn-0.2C | Scopo/Beneficio |

|---|---|---|

| Ambiente sottovuoto | Previene l'assorbimento di O2, N2 e H2 | Evita la fragilità e la formazione del "caso alfa" |

| Rilassamento termico delle tensioni | Elimina l'incrudimento dalla laminazione a caldo | Garantisce la stabilità dimensionale e previene cedimenti |

| Precipitazione del carbonio | Forma carburi sferici ai bordi dei grani | Blocca i bordi dei grani per mantenere la resistenza a grana fine |

| Ricristallizzazione | Sostituisce i grani deformati con grani privi di difetti | Ripristina la duttilità del materiale e l'equilibrio meccanico |

Migliora la tua lavorazione del titanio con KINTEK Precision

Una gestione termica precisa è la differenza tra una lega ad alte prestazioni e un cedimento fragile. In KINTEK, comprendiamo il delicato equilibrio tra morfologia dei carburi e crescita dei grani nelle leghe Ti-5Al-2.5Sn-0.2C.

Supportata da R&S e produzione esperte, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per le tue esigenze uniche di laboratorio o industriali. Sia che tu richieda ambienti ad alto vuoto per prevenire la fragilità atmosferica o un controllo preciso della temperatura per il rafforzamento a grana fine, il nostro team fornisce la tecnologia per bloccare la resistenza del tuo materiale.

Pronto a ottimizzare i risultati del tuo trattamento termico?

Contatta i nostri specialisti oggi stesso per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Agnieszka Szkliniarz, W. Szkliniarz. Microstructure and Properties of Ti-5Al-2.5Sn Alloy with Higher Carbon Content. DOI: 10.3390/coatings15020224

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è il ruolo di un forno a fusione sotto vuoto nella fusione di leghe Zn-Mg-Mn? Garantire alta purezza e precisione

- Quali sono le applicazioni della brasatura in forno nelle industrie mediche e farmaceutiche? Ottenere giunzioni sterili e ad alta resistenza

- Qual è la funzione principale di un forno a vuoto verticale nel riciclaggio delle leghe di magnesio di scarto? Purificare il magnesio tramite sublimazione sotto vuoto

- Cos'è la tempra sottovuoto? Ottieni una durezza superiore con una finitura superficiale impeccabile

- Quali sono i vantaggi specifici del processo nell'utilizzo di un forno a vuoto per l'essiccazione di polveri? Migliorare la purezza del materiale

- Quali sono i vantaggi di un forno a vuoto verticale in termini di risparmio di spazio? Massimizza l'efficienza nei laboratori compatti

- Quali sono le differenze chiave nei sistemi di pompaggio tra i forni a basso vuoto e ad alto vuoto? Scegli il Sistema Giusto per il Tuo Processo

- Quali vantaggi offre un forno a essiccazione sotto vuoto rispetto alle attrezzature di essiccazione standard per il recupero di BHET? Garantire la massima purezza