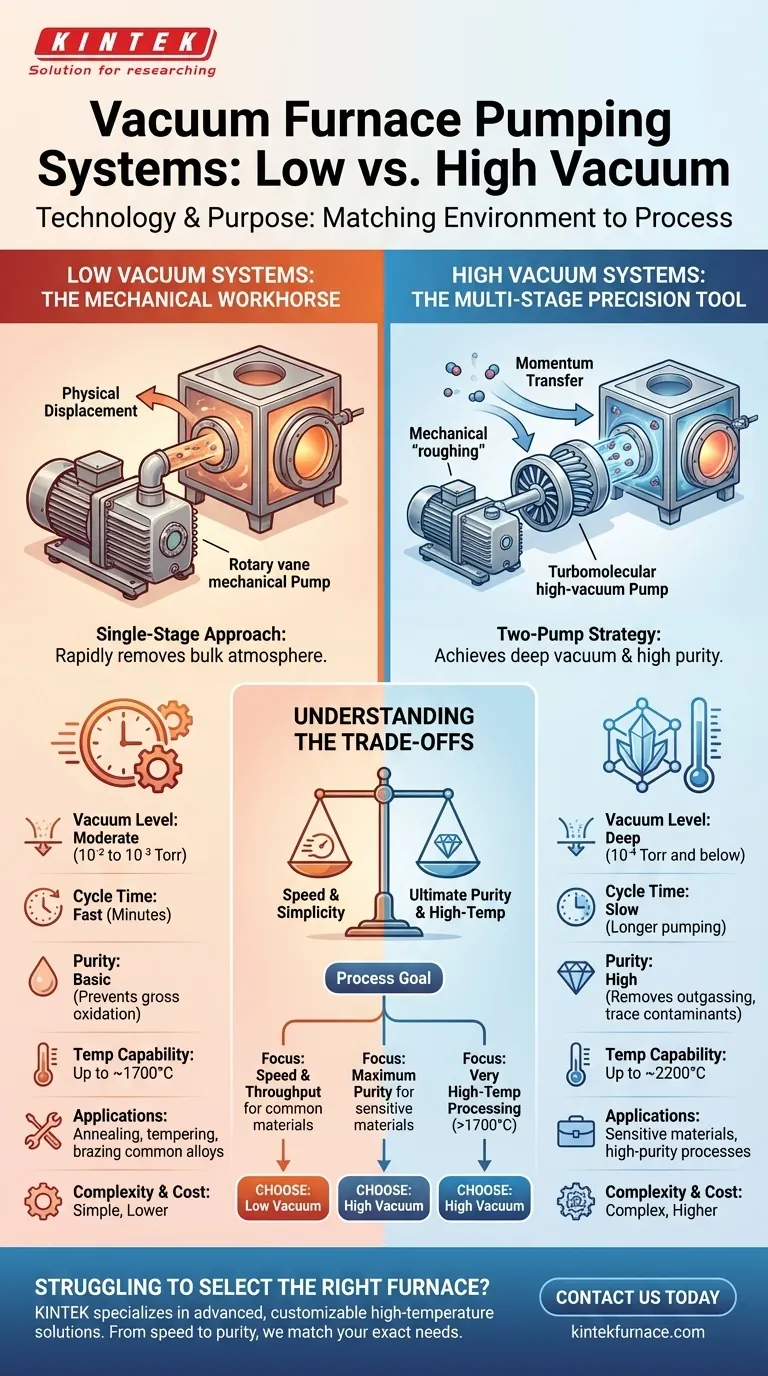

In sintesi, la differenza tra i sistemi di pompaggio dei forni a basso e alto vuoto è una questione di tecnologia e scopo. I forni a basso vuoto utilizzano un'unica e robusta pompa meccanica per rimuovere rapidamente la maggior parte dell'atmosfera. I forni ad alto vuoto, al contrario, utilizzano un sofisticato sistema multistadio, combinando una pompa meccanica di "sgrossatura" con una pompa secondaria ad alto vuoto per raggiungere un livello di vuoto e purezza molto più profondo.

Scegliere tra questi sistemi non riguarda quale sia "migliore", ma piuttosto l'abbinamento dell'ambiente sottovuoto alle tue specifiche esigenze di processo. La decisione bilancia la necessità di velocità e semplicità con la richiesta di massima purezza e prestazioni ad alta temperatura.

Lo Scopo di un Ambiente Sottovuoto

Prima di confrontare le pompe, è fondamentale capire perché viene utilizzato il vuoto. Un forno a vuoto non si limita a rimuovere l'aria; crea un ambiente inerte e strettamente controllato.

Rimozione dei Gas Reattivi

L'obiettivo principale è rimuovere l'ossigeno e altri gas reattivi. Questo previene l'ossidazione e la contaminazione del materiale in lavorazione ad alte temperature.

Migliorare la Purezza del Prodotto

Rimuovendo l'atmosfera, il sistema di pompaggio elimina anche i sottoprodotti e i contaminanti rilasciati dal materiale durante il riscaldamento. Questo processo è noto come degassamento, e la sua rimozione si traduce in un prodotto finale più pulito e di maggiore purezza.

Sistemi a Basso Vuoto: Il Cavallo da Battaglia Meccanico

I forni a basso vuoto sono progettati per processi in cui il ciclo rapido e il controllo atmosferico di base sono più importanti che raggiungere un vuoto estremamente profondo.

L'Approccio a Stadio Singolo

Questi sistemi utilizzano quasi esclusivamente una singola pompa meccanica, più comunemente una pompa a palette rotanti. Questa pompa è collegata direttamente alla camera del forno.

Come Funziona: Spostamento Fisico

Una pompa meccanica funziona intrappolando e comprimendo fisicamente volumi di gas, spostandoli dalla camera del forno all'atmosfera esterna. È altamente efficace nel rimuovere rapidamente la stragrande maggioranza delle molecole d'aria.

Applicazioni Comuni

Questi forni sono ideali per applicazioni come la ricottura, la tempra e la brasatura di leghe comuni, dove l'obiettivo principale è prevenire l'ossidazione grossolana e un certo livello di impurità atmosferica è accettabile.

Sistemi ad Alto Vuoto: Lo Strumento di Precisione Multistadio

I forni ad alto vuoto sono richiesti per materiali sensibili o processi che richiedono un ambiente eccezionalmente pulito, privo anche di tracce di molecole atmosferiche.

La Strategia a Due Pompe

Questi sistemi utilizzano un approccio multistadio. Nessuna singola pompa è efficiente sull'intera gamma di pressione dall'atmosfera fino all'alto vuoto.

Fase 1: La Pompa di Sgrossatura

Innanzitutto, una pompa meccanica (la pompa di "sgrossatura") esegue il lavoro iniziale. Rimuove circa il 99,9% dell'aria, portando la camera a un livello di basso vuoto, tipicamente nell'intervallo da 10⁻² a 10⁻³ Torr.

Fase 2: La Pompa ad Alto Vuoto

Una volta che la pompa meccanica raggiunge il suo limite, subentra una pompa secondaria. Questa è di solito una pompa turbomolecolare o una pompa a diffusione, che può funzionare solo una volta stabilito un basso vuoto. Queste pompe non sono efficaci a pressione atmosferica.

Come Funzionano: Trasferimento di Quantità di Moto

A differenza delle pompe meccaniche, le pompe turbo e a diffusione funzionano impartendo quantità di moto alle singole molecole di gas, dirigendole fuori dalla camera. Questo metodo è molto più efficace alle pressioni estremamente basse che definiscono un ambiente di alto vuoto (10⁻⁴ Torr e inferiore).

Comprendere i Compromessi

La scelta del sistema di pompaggio crea differenze fondamentali nelle prestazioni, nelle capacità e nella complessità del forno.

Tempo di Ciclo

I forni a basso vuoto hanno tempi di ciclo molto più rapidi. Le loro pompe meccaniche semplici e potenti possono evacuare la camera alla pressione target in pochi minuti. I sistemi ad alto vuoto sono più lenti, poiché il raggiungimento di una pressione ultra-bassa richiede tempi di pompaggio significativamente maggiori.

Purezza del Processo

Un sistema ad alto vuoto crea un ambiente enormemente più puro. Rimuovendo più molecole dalla camera, riduce drasticamente la possibilità di reazione con materiali sensibili come il titanio o i metalli refrattari, e rimuove in modo più efficace i contaminanti degassati.

Capacità di Temperatura

I forni ad alto vuoto possono raggiungere temperature significativamente più elevate, spesso fino a 2200°C, rispetto al limite tipico di 1700°C per i modelli a basso vuoto. Il vuoto superiore protegge gli elementi riscaldanti in grafite e l'isolamento dall'ossigeno residuo, che li farebbe degradare rapidamente a temperature estreme.

Complessità e Costo del Sistema

La natura multistadio dei sistemi ad alto vuoto li rende intrinsecamente più complessi, più costosi da acquistare e più impegnativi da mantenere rispetto alle loro controparti a basso vuoto più semplici.

Fare la Scelta Giusta per il Tuo Processo

I tuoi obiettivi di processo detteranno quale sistema è appropriato.

- Se il tuo obiettivo principale è la velocità e la produttività per materiali comuni: Un forno ad atmosfera a basso vuoto è la scelta efficiente ed economica.

- Se il tuo obiettivo principale è la massima purezza per materiali sensibili: Un sistema ad alto vuoto è imprescindibile per prevenire la contaminazione e garantire la qualità del prodotto.

- Se il tuo obiettivo principale è la lavorazione a temperature molto elevate (superiori a 1700°C): È richiesto un forno ad alto vuoto per proteggere i componenti del forno e garantire la stabilità operativa.

In definitiva, comprendere questa distinzione ti permette di selezionare non solo un forno, ma l'ambiente atmosferico preciso che il tuo processo richiede.

Tabella Riepilogativa:

| Aspetto | Forno a Basso Vuoto | Forno ad Alto Vuoto |

|---|---|---|

| Sistema di Pompaggio | Pompa meccanica singola (es. a palette rotanti) | Sistema multistadio (pompa meccanica di sgrossatura + pompa ad alto vuoto come turbomolecolare) |

| Livello di Vuoto | Moderato (es. da 10⁻² a 10⁻³ Torr) | Profondo (es. 10⁻⁴ Torr e inferiore) |

| Tempo di Ciclo | Veloce (minuti) | Lento (tempi di pompaggio più lunghi) |

| Purezza del Processo | Base, adatta a prevenire l'ossidazione | Elevata, rimuove degassamento e contaminanti |

| Capacità di Temperatura | Fino a ~1700°C | Fino a ~2200°C |

| Applicazioni | Ricottura, tempra, brasatura di leghe comuni | Materiali sensibili, processi ad alta purezza, lavorazione ad alta temperatura |

| Complessità e Costo | Semplice, costo inferiore | Complesso, costo e manutenzione maggiori |

Fai fatica a selezionare il forno a vuoto giusto per le esigenze uniche del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali, sia che tu abbia bisogno della velocità di un sistema a basso vuoto o della purezza di un'installazione ad alto vuoto. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono migliorare l'efficienza del tuo processo e la qualità del tuo prodotto!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i vantaggi dell'integrazione di più zone di riscaldamento in un forno a tubo? Sblocca un controllo termico preciso

- Qual è la differenza tra un forno a tubo e un forno a muffola? Scegli la soluzione ad alta temperatura giusta

- Come vengono applicati i forni a tubo multi-zona nella ricerca biomedica? Sbloccare l'Ingegneria Avanzata dei Biomateriali

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Qual è la dimensione massima del campione che può essere alloggiata nel forno a tubo a 3 zone? Ottimizzare per il riscaldamento uniforme e la CVD