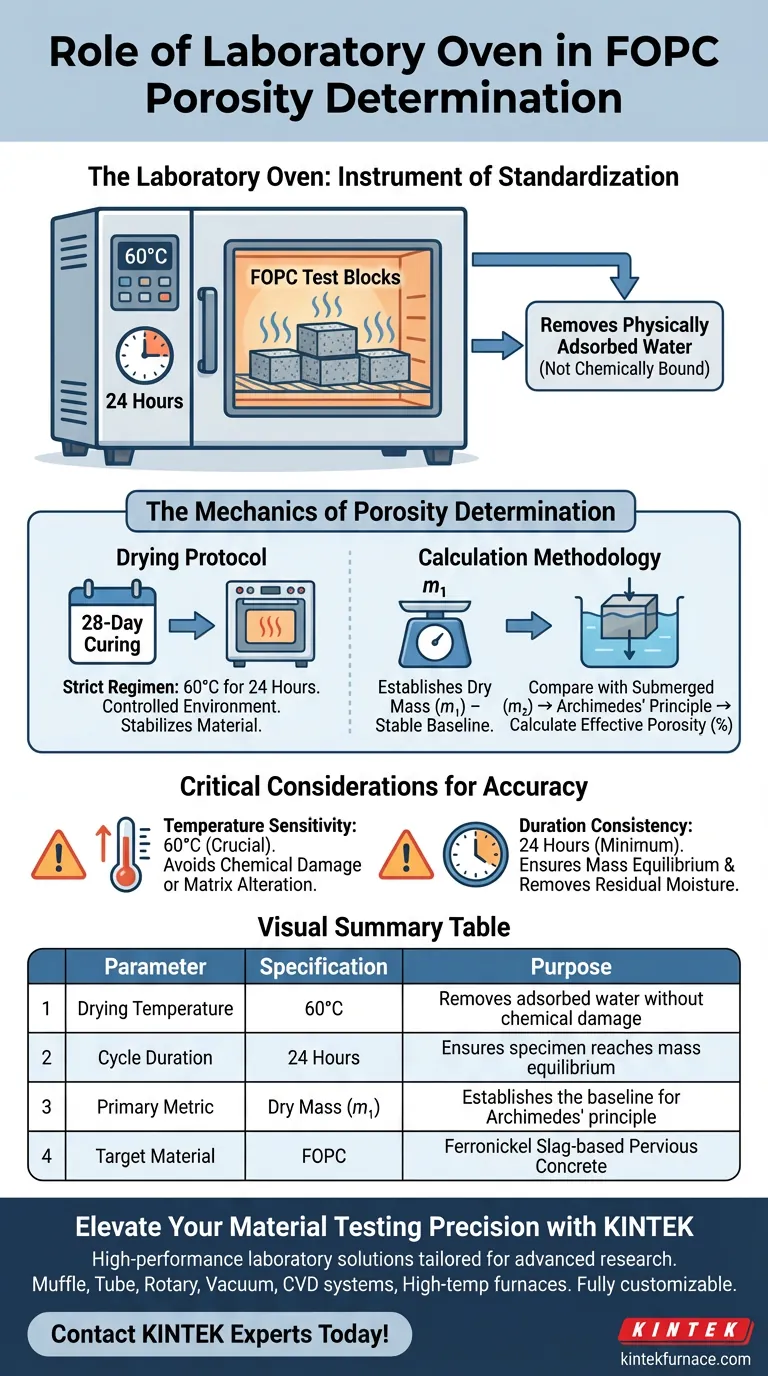

La stufa da laboratorio funge da strumento di standardizzazione per la determinazione della porosità del calcestruzzo permeabile a base di scorie di ferronichel (FOPC). Il suo ruolo specifico è quello di essiccare i blocchi di prova a una temperatura costante di 60°C per 24 ore dopo il periodo di stagionatura standard di 28 giorni. Questo processo è essenziale per stabilire la massa secca precisa ($m_1$) rimuovendo l'acqua fisicamente adsorbita.

L'accurato calcolo della porosità dipende interamente dalla definizione di una linea di base secca coerente. La stufa da laboratorio garantisce che tutta l'umidità fisicamente adsorbita venga rimossa dalla matrice del calcestruzzo, consentendo un confronto preciso con la massa sommersa utilizzando il principio di Archimede.

La meccanica della determinazione della porosità

Per comprendere il ruolo della stufa, è necessario comprendere il protocollo specifico richiesto per preparare i campioni di FOPC per l'analisi.

Il protocollo di essiccazione

Il riferimento primario detta un rigoroso regime di essiccazione. Dopo che il calcestruzzo è stato stagionato per 28 giorni, viene posto nella stufa da laboratorio a un'impostazione specifica di 60°C per 24 ore.

Questa non è un'impostazione arbitraria; è un ambiente controllato progettato per stabilizzare il materiale senza sottoporlo a uno shock termico eccessivo.

Rimozione dell'acqua adsorbita

L'obiettivo di questo processo di riscaldamento è l'acqua fisicamente adsorbita.

Ciò si riferisce all'umidità che aderisce alla superficie e ai pori del materiale ma non è chimicamente legata alla struttura del calcestruzzo. La rimozione di quest'acqua è l'unico modo per ottenere un vero stato "secco".

La metodologia di calcolo

I dati generati dalla stufa sono la variabile fondamentale nella formula matematica utilizzata per determinare la porosità.

Determinazione della massa secca ($m_1$)

Il peso del campione dopo il ciclo di 24 ore in stufa viene registrato come massa secca ($m_1$).

Senza la capacità della stufa di mantenere una temperatura costante, questa massa fluttuerebbe in base all'umidità ambientale, rendendo il calcolo non valido.

Applicazione del principio di Archimede

La porosità viene calcolata confrontando la massa essiccata in stufa ($m_1$) con la massa sommersa ($m_2$).

Utilizzando il principio di Archimede, la differenza tra questi due stati rivela il volume degli spazi vuoti (pori) all'interno del calcestruzzo, fornendo la percentuale finale di porosità effettiva.

Considerazioni critiche per l'accuratezza

Sebbene il processo sembri semplice, attenersi ai parametri specifici forniti nel riferimento è fondamentale per evitare errori nei dati.

Sensibilità alla temperatura

Il protocollo specifica 60°C, che è notevolmente inferiore ai 100°C+ spesso utilizzati per essiccare aggregati o terreni.

Superare questa temperatura potrebbe potenzialmente danneggiare la matrice cementizia o far evaporare l'acqua chimicamente legata, il che falserebbe i risultati della porosità.

Coerenza della durata

La durata di 24 ore è il requisito minimo per garantire l'equilibrio.

Accorciare questo lasso di tempo comporta il rischio di lasciare umidità residua nel nucleo interno del campione, il che gonfierebbe artificialmente la massa misurata ($m_1$) e risulterebbe in una lettura di porosità inferiore inaccurata.

Fare la scelta giusta per il tuo obiettivo

Per garantire che la tua analisi FOPC produca dati affidabili, devi controllare rigorosamente le variabili di essiccazione.

- Se il tuo obiettivo principale è la standardizzazione: Aderisci rigorosamente all'impostazione della temperatura di 60°C per rimuovere l'acqua fisicamente adsorbita senza alterare la struttura chimica del materiale.

- Se il tuo obiettivo principale è l'accuratezza del calcolo: Assicurati che il ciclo completo di 24 ore venga completato per stabilire una massa secca stabile ($m_1$) da utilizzare nel principio di Archimede.

La precisione nella stufa porta alla precisione nella metrica finale di porosità.

Tabella riassuntiva:

| Parametro | Specifiche | Scopo |

|---|---|---|

| Temperatura di essiccazione | 60°C | Rimuove l'acqua adsorbita senza danni chimici |

| Durata del ciclo | 24 ore | Garantisce che il campione raggiunga l'equilibrio di massa |

| Metrica principale | Massa secca ($m_1$) | Stabilisce la linea di base per il principio di Archimede |

| Materiale target | FOPC | Calcestruzzo permeabile a base di scorie di ferronichel |

Migliora la precisione dei tuoi test sui materiali con KINTEK

Nel rigoroso mondo dell'analisi del calcestruzzo, l'accuratezza è un requisito non negoziabile. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni su misura per la ricerca avanzata. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, oltre a forni specializzati ad alta temperatura. Sia che tu stia analizzando la porosità del FOPC o ingegnerizzando complesse matrici cementizie, la nostra attrezzatura è completamente personalizzabile per soddisfare le tue esigenze di laboratorio uniche.

Pronto a standardizzare i tuoi risultati? Contatta oggi i nostri esperti tecnici per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Zhongping Tang, Fan Feng. Performance Analysis of Ferronickel Slag-Ordinary Portland Cement Pervious Concrete. DOI: 10.3390/ma17071628

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono gli usi comuni di un forno a muffola nei test sui materiali? Essenziale per l'analisi termica precisa e la preparazione dei campioni

- Quali sono i diversi tipi di controllo per i forni a muffola? Scegliere il sistema giusto per precisione ed efficienza

- È possibile utilizzare un forno a muffola per la pirolisi?Ideale per la decomposizione termica controllata

- Quali condizioni di processo necessarie fornisce una muffola per l'analisi delle ceneri in polvere di frutta? Padronanza dell'ossidazione a 550°C

- Perché è necessario un forno a muffola ad alta temperatura per la sintesi di SiO2@CuO/g-C3N4? Ottenere una trasformazione di fase di precisione

- Qual è la funzione di una muffola nel pretrattamento del carbone attivo sferico? Ottimizzare la chimica superficiale

- Come il design a muffola avvantaggia la lavorazione dei campioni? Assicura purezza e precisione nel tuo laboratorio

- Quali fattori dovrebbero essere considerati durante l'acquisto di un forno a muffola? Garantire precisione e sicurezza per il vostro laboratorio