Un forno sottovuoto ad alta temperatura funge da ambiente di consolidamento critico utilizzato per trasformare una struttura di magnesio sciolta in un'impalcatura coesa e durevole.

Durante la seconda fase di sinterizzazione per compositi porosi a base di magnesio, questo forno utilizza energia termica (specificamente intorno ai 400 °C) per guidare il legame per diffusione e la formazione di colli di sinterizzazione tra le particelle di magnesio. Contemporaneamente, l'atmosfera sottovuoto svolge un ruolo difensivo, sopprimendo la naturale reattività del magnesio per prevenire un'eccessiva crescita dello strato di ossido, garantendo sia la resistenza meccanica che una prevedibile degradazione biologica.

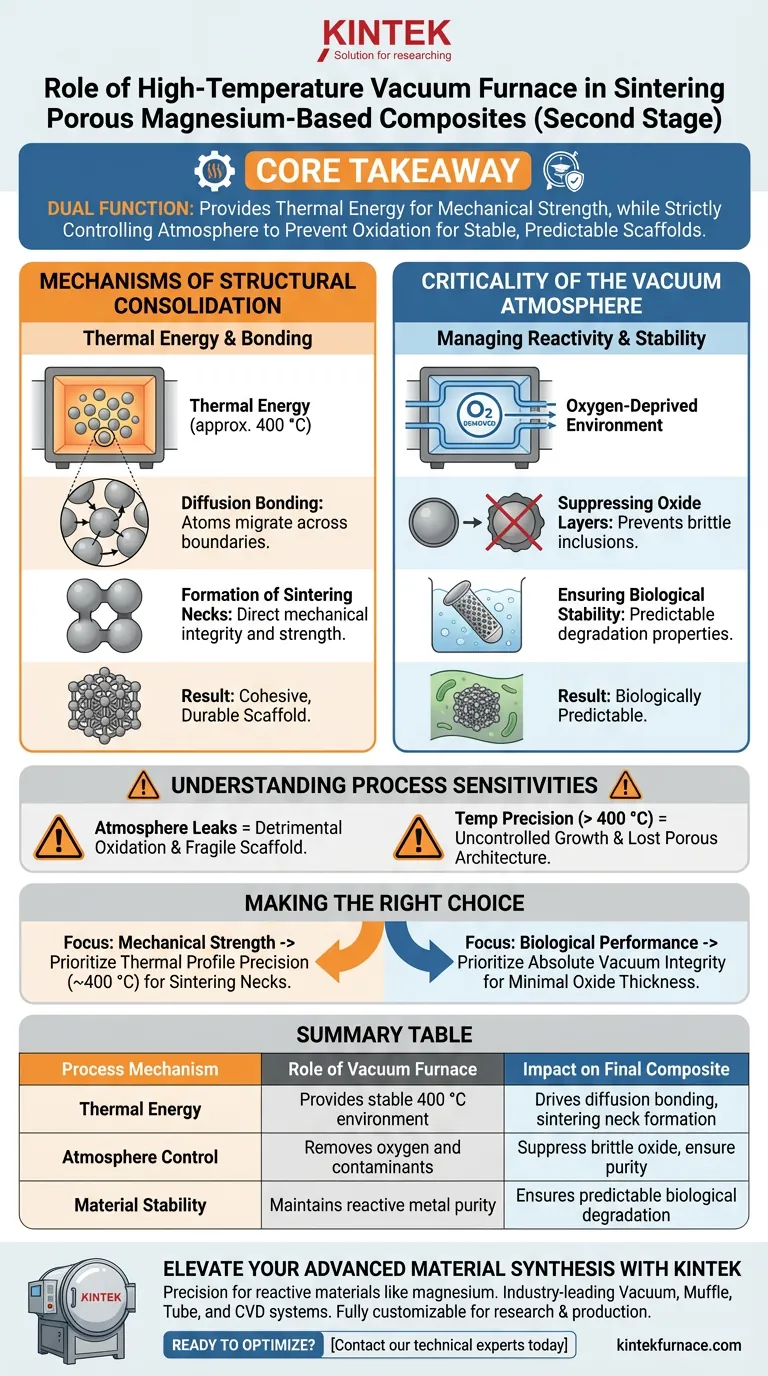

Concetto chiave Il forno sottovuoto svolge una doppia funzione: fornisce l'energia termica necessaria per fondere fisicamente le particelle di magnesio per la resistenza meccanica, controllando al contempo rigorosamente l'atmosfera per prevenire l'ossidazione. Questo equilibrio è essenziale per creare un'impalcatura porosa stabile e ad alta resistenza che si degrada in modo prevedibile negli ambienti biologici.

Meccanismi di consolidamento strutturale

Il ruolo dell'energia termica

La funzione principale del forno durante questa fase è quella di elevare il materiale a una specifica temperatura di sinterizzazione, tipicamente intorno ai 400 °C.

A questa temperatura, le particelle di magnesio non si fondono completamente; piuttosto, raggiungono uno stato in cui l'attività atomica è sufficientemente elevata da facilitare il legame.

Legame per diffusione

L'energia termica promuove il legame per diffusione, un processo in cui gli atomi migrano attraverso i confini delle particelle.

Questo movimento atomico è il meccanismo fondamentale che trasforma particelle di polvere separate in una massa solida unificata.

Formazione di colli di sinterizzazione

Man mano che la diffusione progredisce, si formano connessioni note come colli di sinterizzazione nei punti di contatto tra le particelle di magnesio.

La crescita di questi colli è direttamente responsabile dell'integrità meccanica dell'impalcatura porosa, aumentandone significativamente la resistenza complessiva.

La criticità dell'atmosfera sottovuoto

Gestione della reattività del magnesio

Il magnesio è un metallo altamente reattivo che si ossida rapidamente se esposto all'ossigeno, specialmente ad alte temperature.

Il forno sottovuoto crea un ambiente privo di ossigeno che è essenziale per la lavorazione sicura ed efficace di queste leghe reattive.

Soppressione degli strati di ossido

Rimuovendo l'ossigeno, l'ambiente sottovuoto sopprime efficacemente la crescita eccessiva di strati di ossido sulla superficie delle particelle di magnesio.

Un'ossidazione incontrollata creerebbe inclusioni fragili che indebolirebbero il materiale e inibirebbero il processo di diffusione descritto sopra.

Garantire la stabilità biologica

Per i compositi di magnesio destinati all'uso biomedico, la composizione della superficie è vitale.

Controllando la formazione di ossido, il processo sottovuoto garantisce la stabilità della struttura del materiale e assicura che le sue proprietà di degradazione biologica rimangano entro le specifiche di progettazione.

Comprendere le sensibilità del processo

La conseguenza delle perdite di atmosfera

Poiché il magnesio è così reattivo, anche lievi compromissioni del livello di vuoto possono portare a un'ossidazione dannosa.

Se il vuoto fallisce o è insufficiente, il materiale può sviluppare spessi gusci di ossido che impediscono la formazione di colli di sinterizzazione, risultando in un'impalcatura fragile che si sbriciola sotto stress.

Precisione della temperatura rispetto ai limiti del materiale

Mentre il calore favorisce la resistenza, la temperatura deve essere rigorosamente limitata (ad esempio, vicino a 400 °C) per evitare di alterare negativamente la microstruttura del magnesio.

Un calore eccessivo potrebbe portare a una crescita incontrollata dei grani o alla fusione, distruggendo l'architettura porosa richiesta per l'applicazione.

Fare la scelta giusta per il tuo obiettivo

Per ottenere i migliori risultati con compositi porosi a base di magnesio, è necessario bilanciare l'apporto termico con il controllo atmosferico.

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità alla precisione del profilo termico (mantenendo circa 400 °C) per massimizzare la formazione di colli di sinterizzazione e il legame per diffusione.

- Se il tuo obiettivo principale sono le prestazioni biologiche: Assicurati che l'integrità del vuoto sia assoluta per ridurre al minimo lo spessore dello strato di ossido, che determina il tasso di degradazione e la stabilità del materiale.

In definitiva, il forno sottovuoto ad alta temperatura non è solo un riscaldatore; è una camera di controllo delle reazioni che determina la qualità finale e la sicurezza del composito di magnesio.

Tabella riassuntiva:

| Meccanismo di processo | Ruolo del forno sottovuoto | Impatto sul composito finale |

|---|---|---|

| Energia termica | Fornisce un ambiente stabile a 400 °C | Guida il legame per diffusione e la migrazione atomica |

| Crescita strutturale | Facilita la formazione di colli di sinterizzazione | Aumenta la resistenza meccanica e l'integrità |

| Controllo dell'atmosfera | Rimuove ossigeno e contaminanti | Sopprime la crescita di strati di ossido fragili |

| Stabilità del materiale | Mantiene la purezza del metallo reattivo | Garantisce una degradazione biologica prevedibile |

Eleva la tua sintesi di materiali avanzati con KINTEK

La precisione è non negoziabile quando si lavorano materiali reattivi come il magnesio. KINTEK fornisce sistemi sottovuoto, a muffola, a tubo e CVD leader del settore, progettati per soddisfare le rigorose esigenze della sinterizzazione specializzata.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per le tue esigenze di ricerca o produzione uniche. Sia che tu richieda un'integrità atmosferica assoluta per impalcature biomediche o profili termici precisi per compositi complessi, KINTEK offre l'affidabilità di cui hai bisogno per avere successo.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Divyanshu Aggarwal, Manoj Gupta. Porous Mg–Hydroxyapatite Composite Incorporated with Aloe barbadensis Miller for Scaphoid Fracture Fixation: A Natural Drug Loaded Orthopedic Implant. DOI: 10.3390/app14041512

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché la ricottura sotto vuoto è importante per i materiali metallici rari? Garantire purezza e prestazioni in applicazioni critiche

- Qual è la necessità di utilizzare un forno di essiccazione sotto vuoto per i precursori Ni/NiO@GF? Sblocca la precisione strutturale

- Quali sono le principali applicazioni di un forno a vuoto per il trattamento termico? Ottenere risultati metallurgici superiori

- Perché il processo di essiccazione per elettrodi rivestiti di MXene deve essere condotto in un forno di essiccazione sottovuoto? Fattori chiave di stabilità

- In che modo i forni sottovuoto garantiscono risultati di trattamento termico precisi? Controllo Maestro per Proprietà dei Materiali Superiori

- Qual è il principio di funzionamento di un forno a vuoto? Ottenere un Trattamento Termico ad Alta Purezza per Materiali Sensibili

- Cosa crea l'ambiente a basso contenuto di ossigeno in un forno a vuoto? Scopri la chiave per un trattamento termico senza ossidazione

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sotto vuoto per nanoparticelle di t-BTO? Preservare l'integrità critica del materiale