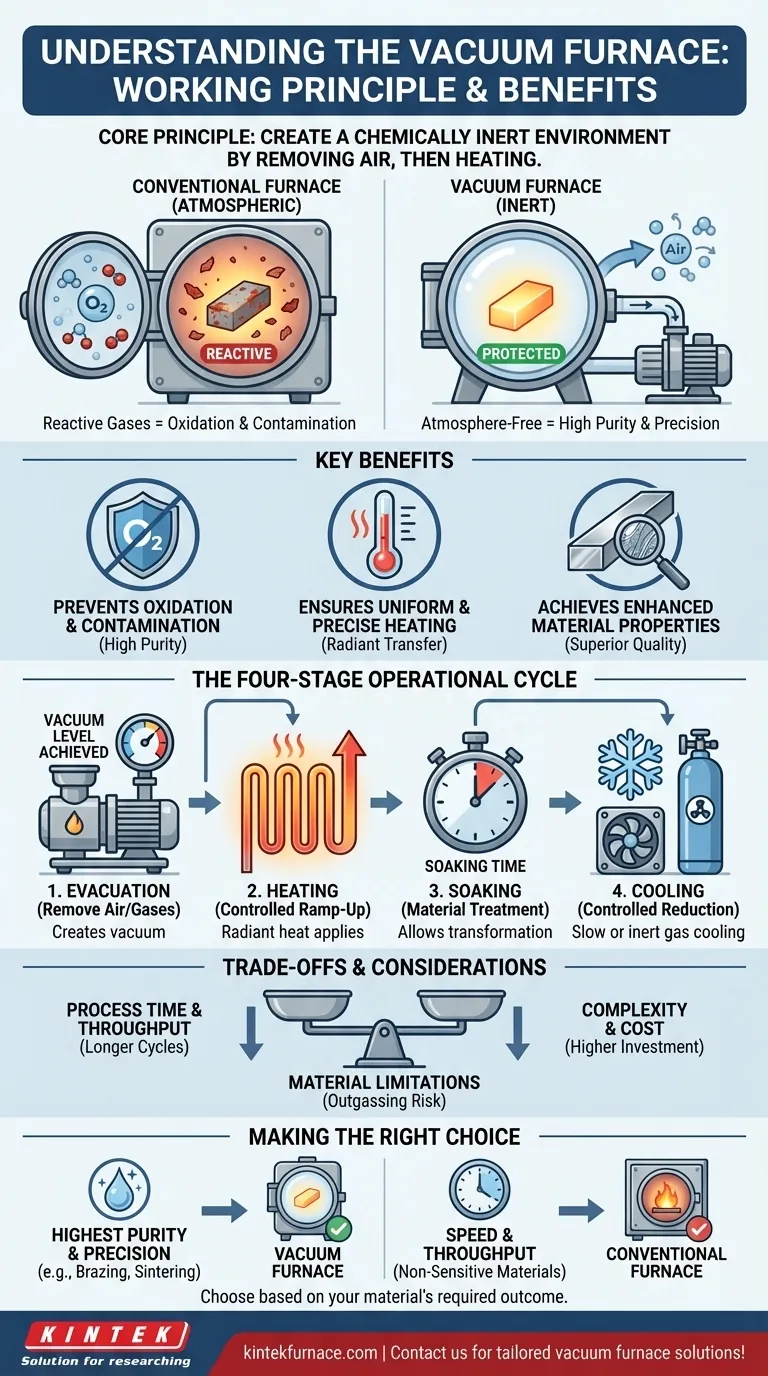

In sintesi, un forno a vuoto funziona prima rimuovendo l'aria e altri gas da una camera sigillata per creare un vuoto. Poi riscalda il materiale all'interno di quell'ambiente controllato e privo di atmosfera usando potenti elementi riscaldanti. Questo semplice principio in due fasi—evacuare e poi riscaldare—è ciò che gli permette di ottenere risultati impossibili con un forno convenzionale.

Lo scopo fondamentale di un forno a vuoto non è solo generare calore, ma creare un ambiente chimicamente inerte. Rimuovendo l'atmosfera, previene reazioni indesiderate come ossidazione e contaminazione, consentendo la lavorazione ad alta purezza di materiali sensibili.

Il Principio Fondamentale: Riscaldamento in un Ambiente Privo di Atmosfera

Comprendere un forno a vuoto richiede di cambiare prospettiva. Il vuoto non è un effetto collaterale; è la caratteristica centrale che definisce l'intero processo e i suoi risultati superiori.

Prevenzione dell'Ossidazione e della Contaminazione

A temperature elevate, la maggior parte dei metalli e molti ceramici reagiscono prontamente con l'ossigeno e altri gas presenti nell'aria. Ciò causa ossidazione (arrugginimento o formazione di scaglie) e altre reazioni chimiche che degradano la superficie e l'integrità strutturale del materiale.

Pomando via l'aria, un forno a vuoto elimina questi gas reattivi. Questo permette ai materiali di essere riscaldati a temperature estreme senza compromettere la loro finitura superficiale o la purezza chimica.

Garantire un Riscaldamento Uniforme e Preciso

Un ambiente sottovuoto si basa principalmente sul trasferimento di calore radiante, dove il calore si irradia direttamente dagli elementi riscaldanti al materiale. Questo metodo promuove un riscaldamento altamente uniforme su tutta la parte, minimizzando i punti caldi e le tensioni interne.

Combinato con sofisticati sistemi di controllo della temperatura, ciò consente cicli di riscaldamento estremamente precisi e ripetibili, che sono critici per processi come la brasatura e la ricottura.

Ottenere Proprietà del Materiale Migliorate

L'ambiente incontaminato all'interno di un forno a vuoto porta a prodotti finiti con qualità superiori. Prevenendo la contaminazione e garantendo un trattamento termico uniforme, il processo migliora le proprietà fisiche e meccaniche finali del materiale, come resistenza, durezza e durabilità.

Il Ciclo Operativo in Quattro Fasi

Ogni processo di forno a vuoto segue una sequenza distinta e attentamente controllata. Sebbene le specifiche varino, l'operazione può essere suddivisa in quattro fasi fondamentali.

Fase 1: Evacuazione

Il ciclo inizia caricando il materiale nel forno e sigillando la porta della camera. Il sistema di pompaggio del vuoto viene quindi attivato per rimuovere l'aria e qualsiasi altro gas residuo. Questo processo continua fino al raggiungimento di un livello di vuoto specifico e predeterminato.

Fase 2: Riscaldamento

Una volta raggiunto il vuoto target, gli elementi riscaldanti vengono alimentati. La temperatura viene aumentata secondo un profilo programmato specifico per il materiale e il trattamento desiderato. Questo aumento è attentamente controllato per garantire la stabilità.

Fase 3: Mantenimento (Trattamento)

Il materiale viene mantenuto alla temperatura target per una durata specifica, un processo noto come mantenimento. Ciò consente al calore di penetrare completamente il materiale e alla desiderata trasformazione metallurgica, come la sinterizzazione o la brasatura, di avvenire completamente.

Fase 4: Raffreddamento

Dopo il completamento della fase di mantenimento, gli elementi riscaldanti vengono spenti e il materiale viene raffreddato. Il raffreddamento può essere effettuato lentamente lasciando che il forno irraggi il calore, o rapidamente introducendo un gas inerte ad alta purezza come azoto o argon per accelerare il processo. Questa fase di raffreddamento è spesso altrettanto critica quanto il ciclo di riscaldamento.

Comprendere i Compromessi e le Considerazioni

Sebbene incredibilmente potente, la tecnologia del forno a vuoto comporta chiari compromessi che è importante comprendere per una corretta applicazione.

Tempo di Processo e Produttività

I cicli dei forni a vuoto sono intrinsecamente più lunghi rispetto ai cicli dei forni atmosferici. Il tempo richiesto per l'evacuazione e il raffreddamento controllato aggiunge una durata significativa, che può influire sulla produttività complessiva.

Complessità e Costo dell'Attrezzatura

Si tratta di sistemi sofisticati che coinvolgono camere sigillate, pompe per vuoto ad alte prestazioni e sistemi di controllo avanzati. Questa complessità comporta maggiori investimenti iniziali e costi di manutenzione rispetto ai forni convenzionali.

Limitazioni dei Materiali (Degassamento)

Alcuni materiali possono rilasciare gas intrappolati o elementi volatili se riscaldati sotto vuoto, un fenomeno chiamato degassamento. Ciò può compromettere il livello di vuoto e potenzialmente contaminare l'interno del forno o il materiale stesso, richiedendo un'attenta selezione dei materiali e progettazione del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di trattamento termico dipende interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è raggiungere la massima purezza del materiale e prevenire qualsiasi ossidazione superficiale: Un forno a vuoto è essenziale, poiché elimina i reagenti atmosferici che causano questi problemi.

- Se il tuo obiettivo principale è la velocità di processo e l'elevata produttività per materiali non sensibili: Un forno atmosferico convenzionale può essere una soluzione più economica e veloce.

- Se il tuo obiettivo principale è un controllo preciso e ripetibile su cicli di riscaldamento e raffreddamento complessi: I sofisticati sistemi di controllo e l'ambiente stabile di un forno a vuoto offrono una coerenza impareggiabile.

In definitiva, padroneggiare i principi di un forno a vuoto ti consente di sfruttare un ambiente perfettamente controllato per produrre materiali di qualità eccezionale.

Tabella riassuntiva:

| Fase | Descrizione | Funzione Chiave |

|---|---|---|

| Evacuazione | Rimuovere aria e gas dalla camera | Crea un vuoto per eliminare i gas reattivi |

| Riscaldamento | Applicare calore utilizzando elementi sotto vuoto | Consente un controllo preciso della temperatura tramite trasferimento radiante |

| Mantenimento | Mantenere alla temperatura target | Consente la completa trasformazione del materiale (es. sinterizzazione) |

| Raffreddamento | Ridurre la temperatura lentamente o con gas inerte | Garantisce un raffreddamento controllato per proprietà migliorate |

Sfruttando un'eccezionale attività di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, tubolari, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per migliorare la purezza dei tuoi materiali e ottenere risultati superiori con le nostre soluzioni di forni a vuoto su misura!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori