Per la ricottura di materiali a base di silicio, è stato selezionato un forno a muffola. Questa scelta è stata dettata da due requisiti di processo non negoziabili: mantenere una temperatura precisa intorno ai 1000°C e creare un ambiente che prevenga attivamente l'ossidazione del materiale.

La selezione di un forno a muffola è fondamentalmente legata al raggiungimento del controllo atmosferico. Il suo design isola il materiale, consentendo la creazione di un ambiente inerte essenziale per la lavorazione ad alta temperatura di materiali sensibili come il silicio.

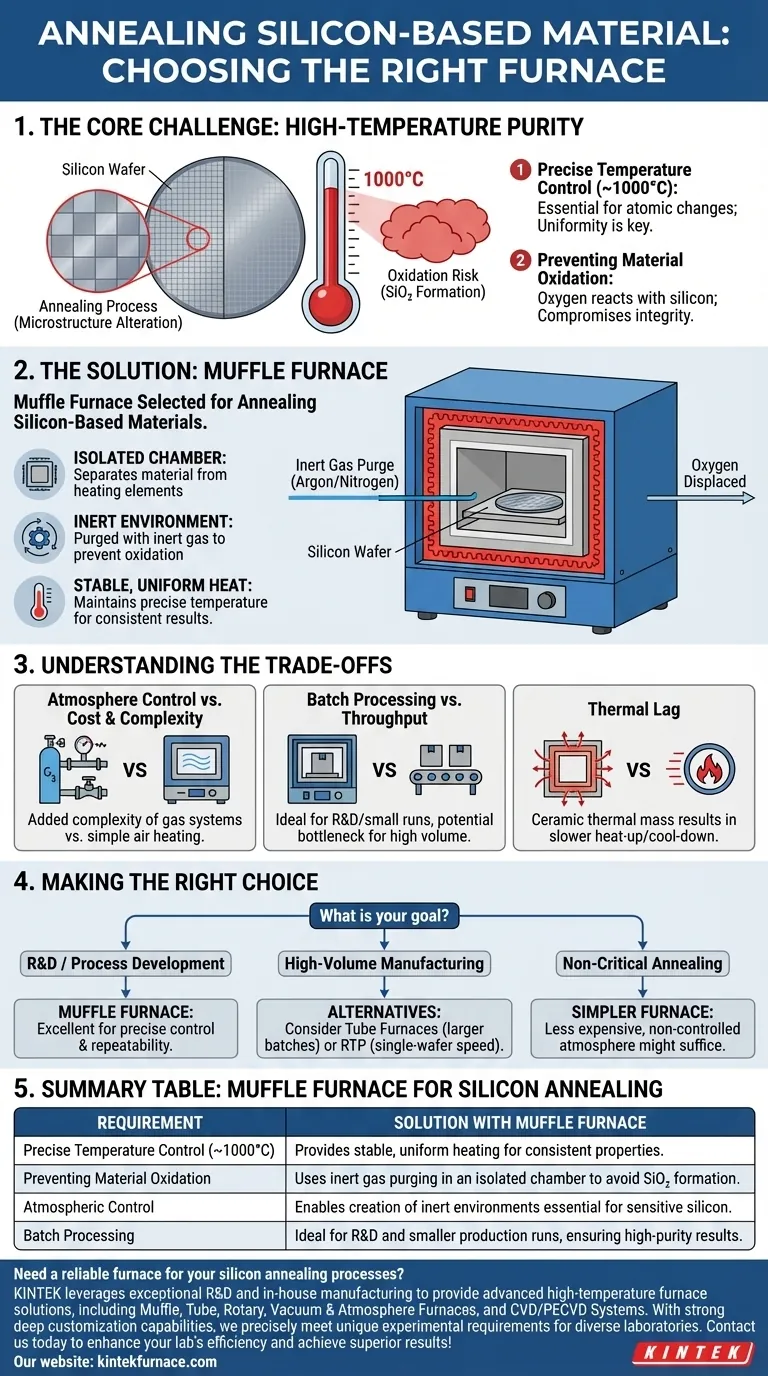

La sfida principale: purezza ad alta temperatura

La ricottura è un processo di trattamento termico utilizzato per alterare la microstruttura di un materiale al fine di ottenere le proprietà desiderate. Per il silicio, questo spesso comporta la riparazione dei danni al reticolo cristallino dovuti all'impiantazione ionica o l'attivazione dei droganti.

Questo processo richiede calore elevato, ma lo stesso calore introduce un rischio significativo: l'ossidazione.

Requisito 1: Controllo preciso della temperatura (~1000°C)

La ricottura è un processo termicamente attivato, il che significa che i risultati dipendono fortemente dalla temperatura. L'obiettivo di 1000°C è una soglia critica per consentire i necessari cambiamenti a livello atomico all'interno del cristallo di silicio.

Una temperatura inconsistente porta a risultati non uniformi. Un forno deve fornire calore stabile e uniforme su tutta la superficie del wafer o del componente di silicio per garantire proprietà del materiale costanti.

Requisito 2: Prevenire l'ossidazione del materiale

A temperature elevate, il silicio reagisce molto facilmente con qualsiasi ossigeno disponibile per formare uno strato di biossido di silicio (SiO₂). Sebbene a volte intenzionale (per la creazione di strati isolanti), l'ossidazione incontrollata durante la ricottura è dannosa.

L'ossidazione indesiderata può alterare le proprietà elettriche del materiale, modificare le dimensioni superficiali critiche e interferire con le fasi di lavorazione successive. Compromette fondamentalmente l'integrità del dispositivo o del materiale in fase di fabbricazione.

Come un forno a muffola risolve il problema

Un forno a muffola è particolarmente adatto per soddisfare questi duplici requisiti. La sua caratteristica principale è una camera interna, o "muffola", tipicamente realizzata in materiale ceramico e separata dagli elementi riscaldanti.

Questo design crea un volume isolato. Lo spazio di lavoro contenente il silicio può essere sigillato e spurgato con un gas inerte, come argon o azoto. Questo spurgo sposta tutto l'ossigeno, creando l'atmosfera inerte necessaria per prevenire l'ossidazione a 1000°C.

Comprendere i compromessi

Anche se efficace, la scelta di un forno a muffola comporta considerazioni specifiche. Non è una soluzione universale per tutte le esigenze di trattamento termico.

Controllo dell'atmosfera vs. costi e complessità

Il vantaggio principale di un forno a muffola è la sua capacità di controllare l'atmosfera. Tuttavia, ciò richiede linee gas, controllori di flusso e una corretta sigillatura, aggiungendo complessità e costi rispetto a un semplice forno ad aria.

Lavorazione a batch vs. produttività

I forni a muffola sono strumenti intrinsecamente per la lavorazione a batch. Si carica il materiale, si sigilla la camera, si esegue il processo, si raffredda e si scarica. Questo è l'ideale per la ricerca o per piccole produzioni, ma può essere un collo di bottiglia per la produzione ad alto volume.

Ritardo termico

La muffola in ceramica che consente il controllo atmosferico ha anche una massa termica. Ciò significa che il forno può avere velocità di riscaldamento e raffreddamento più lente rispetto ad altri sistemi come i forni a processo termico rapido (RTP), il che può influire sul tempo di ciclo.

Fare la scelta giusta per il tuo obiettivo

La selezione del sistema di riscaldamento corretto dipende interamente dal tuo obiettivo finale e dai vincoli operativi.

- Se il tuo obiettivo principale è la R&S o lo sviluppo di processi: Un forno a muffola è una scelta eccellente, offrendo il preciso controllo atmosferico e termico necessario per risultati ripetibili e ad alta purezza.

- Se il tuo obiettivo principale è la produzione ad alto volume: Devi valutare le limitazioni di produttività e considerare alternative come i forni a tubo per lotti più grandi o l'RTP per la lavorazione di singoli wafer ad alta velocità.

- Se il tuo obiettivo principale è la ricottura non critica in cui uno strato sottile di ossido è tollerabile: Un forno più semplice e meno costoso, senza controllo atmosferico completo, potrebbe essere una soluzione sufficiente e più economica.

In definitiva, il successo nella ricottura del silicio dipende dalla creazione di un ambiente termicamente stabile e chimicamente inerte, un compito per il quale il forno a muffola è eccezionalmente adatto.

Tabella riassuntiva:

| Requisito | Soluzione con forno a muffola |

|---|---|

| Controllo preciso della temperatura (~1000°C) | Fornisce riscaldamento stabile e uniforme per proprietà del materiale costanti |

| Prevenzione dell'ossidazione del materiale | Utilizza lo spurgo con gas inerte in una camera isolata per evitare la formazione di biossido di silicio |

| Controllo atmosferico | Consente la creazione di ambienti inerti essenziali per la lavorazione sensibile del silicio |

| Lavorazione a batch | Ideale per la R&S e piccole produzioni, garantendo risultati ad alta purezza |

Hai bisogno di un forno affidabile per i tuoi processi di ricottura del silicio? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e atmosfera, e sistemi CVD/PECVD. Con solide capacità di personalizzazione profonda, soddisfiamo con precisione requisiti sperimentali unici per diversi laboratori. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master