Il vantaggio principale del trattamento di un metallo fuso direttamente nel suo crogiolo è il consolidamento del processo. Eseguendo operazioni come la lega, la degassificazione o l'inoculazione nello stesso recipiente utilizzato per la fusione, si elimina la necessità di una stazione di trattamento separata, il che semplifica l'intera operazione, riduce la manipolazione e conserva energia.

Trattare il metallo direttamente nel crogiolo è una scelta strategica per minimizzare le variabili di processo. Va oltre la semplice convenienza per offrire guadagni tangibili in efficienza, costo e consistenza del materiale riducendo il numero di passaggi tra la fusione e la colata.

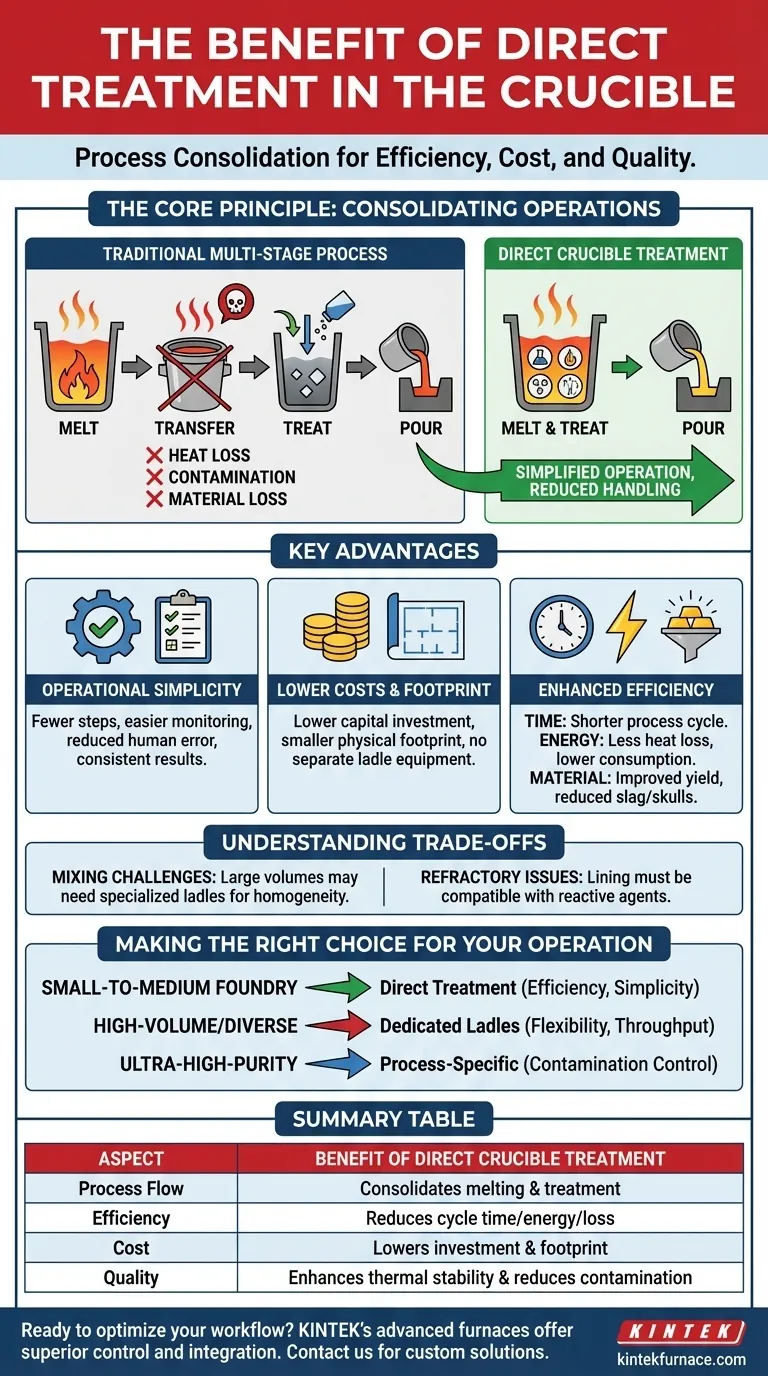

Il Principio Fondamentale: Consolidare le Operazioni

Il trattamento diretto nel crogiolo cambia fondamentalmente il flusso di lavoro in una fonderia o in un laboratorio. Invece di un processo a più fasi (fondere -> trasferire -> trattare -> versare), diventa una sequenza più integrata.

Eliminazione del Passaggio di Trasferimento

Il cambiamento più significativo è la rimozione del passaggio di trasferimento, in cui il metallo fuso viene versato dal forno o dal crogiolo in una siviera di trattamento separata. Questo singolo cambiamento ha numerosi effetti a valle.

Trattando la fusione in loco, si evita la complessità logistica e il tempo necessario per spostare grandi quantità di metallo liquido ad alta temperatura attraverso una struttura.

Mantenimento della Stabilità Termica

Il trasferimento di metallo fuso porta inevitabilmente a una perdita di calore. Per compensare, il metallo deve spesso essere surriscaldato (usando più energia) o la siviera di trasferimento deve essere preriscaldata (anche usando energia).

Il trattamento diretto nel crogiolo minimizza questo calo di temperatura, portando a un processo più stabile e prevedibile con un consumo energetico complessivo inferiore.

Riduzione della Contaminazione e della Perdita di Materiale

Ogni volta che si versa metallo fuso, si introduce turbolenza. Questa turbolenza può aumentare l'assorbimento di gas dall'atmosfera e creare più scoria o loppa.

Inoltre, una piccola quantità di metallo (nota come "skull") spesso si solidifica e viene lasciata nel recipiente di trasferimento. Il trattamento diretto minimizza queste fonti di contaminazione e perdita di materiale.

Vantaggi Chiave del Trattamento Diretto nel Crogiolo

Il principio del consolidamento si traduce in diversi distinti vantaggi operativi e finanziari.

Semplicità Operativa

Meno passaggi significano un processo più semplice, più facile da gestire, monitorare e controllare. Ciò riduce il potenziale di errore umano durante il trasferimento e la manipolazione.

Questo flusso di lavoro ottimizzato semplifica la formazione degli operatori e può portare a risultati più coerenti e ripetibili da lotto a lotto.

Costi e Ingombro delle Attrezzature Inferiori

Eliminando la necessità di siviere di trattamento separate e delle relative attrezzature di movimentazione (come gru specializzate o carrelli di trasporto), l'investimento iniziale di capitale è inferiore.

Ciò riduce anche l'ingombro fisico complessivo richiesto per l'operazione di fusione, un fattore critico nella progettazione e ottimizzazione degli impianti.

Efficienza Migliorata

I guadagni di efficienza si realizzano in tre aree chiave:

- Tempo: Il ciclo di processo è più breve senza il passaggio di trasferimento.

- Energia: Si perde meno calore, quindi è necessaria meno energia per mantenere la temperatura target.

- Materiale: La ridotta formazione di scorie e l'eliminazione degli "skull" nelle siviere di trasferimento migliorano la resa complessiva delle materie prime.

Comprendere i Compromessi

Sebbene vantaggioso, il trattamento diretto nel crogiolo non è universalmente superiore. Devono essere considerate alcune limitazioni.

Miscelazione e Omogeneità

Per volumi di fusione molto grandi o per aggiunte di lega che richiedono una vigorosa agitazione, una siviera di trattamento appositamente progettata può fornire una miscelazione più efficace e omogenea. Ottenere lo stesso livello di miscelazione in un crogiolo di fusione standard può essere difficile.

Compatibilità del Refrattario

Il rivestimento refrattario del crogiolo deve essere compatibile sia con il processo di fusione sia con eventuali agenti reattivi utilizzati per il trattamento. In alcuni casi, un agente di trattamento può attaccare aggressivamente il rivestimento del crogiolo, rendendo una siviera separata, potenzialmente con rivestimento usa e getta, una scelta migliore.

Flessibilità del Processo

Se una singola grande fusione deve essere divisa in più lotti più piccoli con trattamenti diversi, è necessario un approccio multi-siviera. Il trattamento diretto nel crogiolo ti vincola a un unico protocollo di trattamento per l'intero lotto.

Fare la Scelta Giusta per la Tua Operazione

La decisione di utilizzare il trattamento diretto nel crogiolo dipende interamente dai tuoi obiettivi di produzione, dalla scala e dalle leghe specifiche con cui lavori.

- Se il tuo obiettivo principale è l'efficienza del processo in una fonderia di piccole o medie dimensioni: Il trattamento diretto è spesso la scelta ideale per la sua semplicità, economicità e risparmio energetico.

- Se il tuo obiettivo principale è la produzione ad alto volume e diversificata: L'uso di siviere di trattamento dedicate può offrire la flessibilità e la produttività necessarie per gestire più specifiche di lega contemporaneamente.

- Se il tuo obiettivo principale è la purezza ultra-elevata o le leghe speciali: La scelta dipende da quale metodo offre un controllo superiore sulla contaminazione atmosferica e sulle interazioni refrattarie per il tuo processo specifico.

In definitiva, scegliere di trattare la tua fusione direttamente nel crogiolo è un modo potente per ottimizzare il tuo flusso di lavoro e ridurre la complessità operativa.

Tabella Riepilogativa:

| Aspetto | Vantaggio del Trattamento Diretto nel Crogiolo |

|---|---|

| Flusso di Processo | Consolida fusione e trattamento in un unico passaggio |

| Efficienza | Riduce il tempo di ciclo, il consumo energetico e la perdita di materiale |

| Costo | Riduce l'investimento in attrezzature e l'ingombro operativo |

| Qualità | Migliora la stabilità termica e riduce la contaminazione |

Pronto a ottimizzare il tuo flusso di lavoro di fusione e trattamento dei metalli? I forni avanzati ad alta temperatura di KINTEK, inclusi i nostri forni a muffola e a crogiolo, sono progettati per un controllo termico superiore e un'integrazione del processo. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo una profonda personalizzazione per soddisfare con precisione le tue esigenze operative uniche, sia che tu sia in una fonderia o in un laboratorio di ricerca. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua efficienza e la resa del materiale!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria