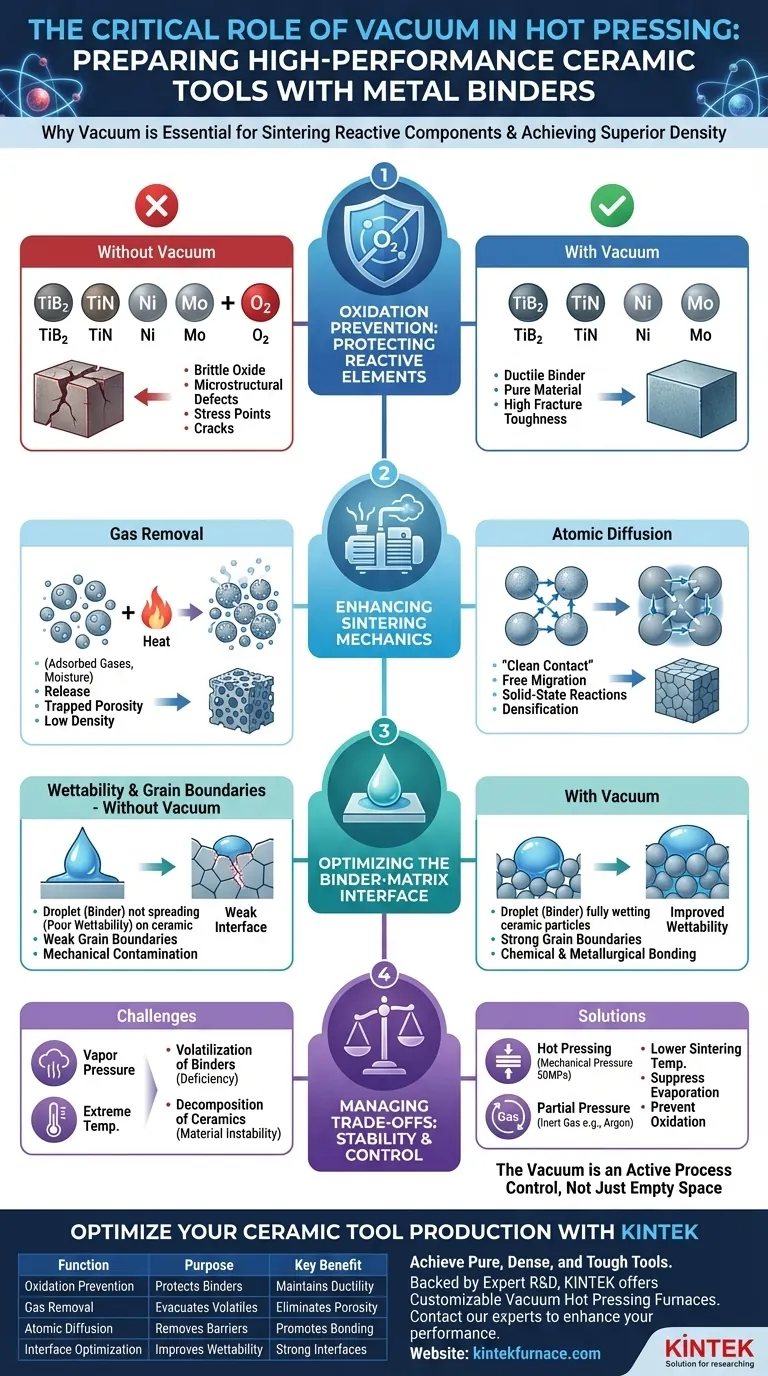

Il requisito principale per un ambiente sottovuoto nella pressatura a caldo di utensili in ceramica con leganti metallici è prevenire l'ossidazione di componenti reattivi come il Diboruro di Titanio (TiB2), il Nitruro di Titanio (TiN), il Nichel (Ni) e il Molibdeno (Mo) a temperature elevate. Inoltre, il vuoto è fondamentale per rimuovere i gas adsorbiti e i volatili dalle superfici delle polveri, il che purifica i bordi dei grani e consente la diffusione atomica necessaria per creare un utensile durevole e ad alta densità.

Concetto chiave: La sinterizzazione ad alte prestazioni non riguarda solo calore e pressione; riguarda la purezza della superficie. Eliminando l'ossigeno e i gas interstiziali, un ambiente sottovuoto rimuove le barriere chimiche e fisiche che impediscono ai leganti metallici e alle particelle ceramiche di legarsi in un solido unico e coeso.

Il ruolo critico della prevenzione dell'ossidazione

Protezione degli elementi reattivi

Gli utensili in ceramica utilizzano spesso leganti metallici (come Ni, Mo o Ti) e fasi ceramiche non ossidate (come TiB2 o TiN). Questi materiali sono chimicamente attivi, in particolare quando le temperature aumentano durante il processo di sinterizzazione.

Senza vuoto, questi elementi reagirebbero rapidamente con l'ossigeno atmosferico. Questa reazione degrada il legante metallico, trasformando un agente legante duttile in un ossido fragile che non può tenere efficacemente insieme la matrice ceramica.

Evitare difetti microstrutturali

Quando si verifica l'ossidazione, porta alla formazione di inclusioni di ossido. Queste inclusioni agiscono come contaminanti all'interno della struttura del materiale.

In un utensile finito, questi ossidi fragili servono come punti di concentrazione dello stress. Sotto carico meccanico, le cricche si originano in questi punti, riducendo significativamente la tenacità alla frattura e la durata complessiva dell'utensile.

Miglioramento della meccanica di sinterizzazione

Rimozione dei gas adsorbiti

I materiali in polvere, in particolare quelli con elevate aree superficiali come le nanopolveri, adsorbono naturalmente gas e umidità dall'aria.

Man mano che il forno si riscalda, questi gas vengono rilasciati. Un ambiente sottovuoto evacua efficacemente questi volatili. Se questi gas non venissero rimossi, rimarrebbero intrappolati all'interno del materiale, portando a porosità (fori) che distruggono la densità e l'integrità dell'utensile.

Promozione della diffusione atomica

La sinterizzazione si basa sulla diffusione atomica, il movimento degli atomi attraverso i confini delle particelle per fonderle insieme.

Gli strati di ossido sulle superfici delle particelle agiscono come barriere a questo movimento. Mantenendo il vuoto, si rimuovono queste barriere. Questo "contatto pulito" consente agli atomi di migrare liberamente, facilitando le reazioni allo stato solido necessarie per formare composti intermetallici puri e densificare il materiale.

Ottimizzazione dell'interfaccia legante-matrice

Miglioramento della bagnabilità

Affinché un utensile in ceramica sia resistente, il legante metallico deve "bagnare" efficacemente (spalmarsi su) le particelle ceramiche.

L'ossidazione riduce drasticamente la bagnabilità. Un ambiente sottovuoto garantisce che le superfici rimangano metalliche e reattive, consentendo al legante fuso o semi-fuso di fluire agevolmente attorno ai grani ceramici.

Rafforzamento dei bordi dei grani

La resistenza meccanica di un utensile in ceramica è determinata dalla resistenza dei suoi bordi dei grani (le interfacce tra i cristalli).

La lavorazione sottovuoto purifica queste interfacce. Prevenendo la contaminazione chimica, il vuoto garantisce che il legame tra il legante metallico e la fase ceramica sia chimico e metallurgico, piuttosto che meramente meccanico.

Comprendere i compromessi: pressione di vapore e decomposizione

Mentre il vuoto è essenziale per la purezza, introduce sfide specifiche relative alla stabilità del materiale che devono essere gestite.

Volatilizzazione dei leganti

Alcuni leganti metallici hanno alte pressioni di vapore. In un vuoto estremamente elevato a temperature di sinterizzazione, questi metalli possono iniziare a evaporare anziché sinterizzare. Ciò può portare a una carenza di legante nel prodotto finale, lasciando la matrice ceramica non supportata.

Decomposizione delle ceramiche

Alcune ceramiche, come il Nitruro di Uranio (UN) o specifici nitruri instabili, possono subire una grave decomposizione in ambienti ad alto vuoto a temperature estreme (ad esempio, superiori a 1627°C).

In questi casi, l'aspetto "Pressatura a caldo" diventa vitale. L'applicazione di pressione meccanica (ad esempio, 50 MPa) fornisce una forza motrice aggiuntiva per la densificazione. Ciò consente al materiale di sinterizzare a temperature inferiori, evitando la soglia in cui si verifica la decomposizione indotta dal vuoto.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di sinterizzazione, devi bilanciare il livello di vuoto rispetto alla volatilità dei tuoi componenti specifici.

- Se il tuo obiettivo principale è la Massima Densità: Assicurati che il tuo sistema sottovuoto sia in grado di rimuovere i gas interstiziali durante la fase di riscaldamento iniziale per prevenire la porosità intrappolata.

- Se il tuo obiettivo principale è la Tenacità Meccanica: Dai priorità a livelli di vuoto elevati per eliminare l'ossigeno, garantendo che il legante metallico rimanga metallico e duttile anziché diventare un ossido fragile.

- Se stai utilizzando leganti ad alta pressione di vapore: Potrebbe essere necessario introdurre una pressione parziale di gas inerte (come l'Argon) dopo la fase iniziale di degasaggio per sopprimere l'evaporazione pur prevenendo l'ossidazione.

L'ambiente sottovuoto non è semplicemente uno spazio vuoto; è un controllo di processo attivo che sgombra la strada per il legame atomico, trasformando la polvere sciolta in uno strumento industriale ad alte prestazioni.

Tabella riassuntiva:

| Funzione | Scopo | Beneficio chiave |

|---|---|---|

| Prevenzione dell'ossidazione | Protegge leganti metallici reattivi (Ni, Mo) e ceramiche (TiB2, TiN) | Mantiene la duttilità e previene inclusioni di ossido fragili |

| Rimozione di gas e volatili | Evacua gas adsorbiti e umidità dalle superfici delle polveri | Elimina la porosità per la massima densità e integrità |

| Diffusione atomica migliorata | Rimuove le barriere superficiali tra le particelle | Promuove un legame forte e reazioni allo stato solido per la densificazione |

| Ottimizzazione dell'interfaccia | Migliora la bagnabilità e purifica i bordi dei grani | Crea interfacce metallo-ceramica forti e chimicamente legate |

Pronto a ottimizzare la produzione dei tuoi utensili in ceramica ad alte prestazioni?

Creare un utensile impeccabile e ad alta densità richiede un controllo preciso sull'ambiente di sinterizzazione. L'esperienza di KINTEK nei forni sottovuoto ad alta temperatura ti garantisce di poter:

- Prevenire l'ossidazione: Ottenere leganti metallici puri per la massima tenacità.

- Eliminare la porosità: Raggiungere una densità e un'integrità meccanica superiori.

- Personalizzare il tuo processo: Adattare i livelli di vuoto e i profili di temperatura al tuo specifico sistema di materiali, inclusi leganti difficili con alta pressione di vapore.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, inclusi forni speciali per pressatura a caldo sottovuoto, tutti personalizzabili per le tue esigenze uniche.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare la qualità e le prestazioni dei tuoi utensili in ceramica.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché i forni a vuoto sono considerati importanti in vari settori? Sblocca prestazioni superiori dei materiali

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni