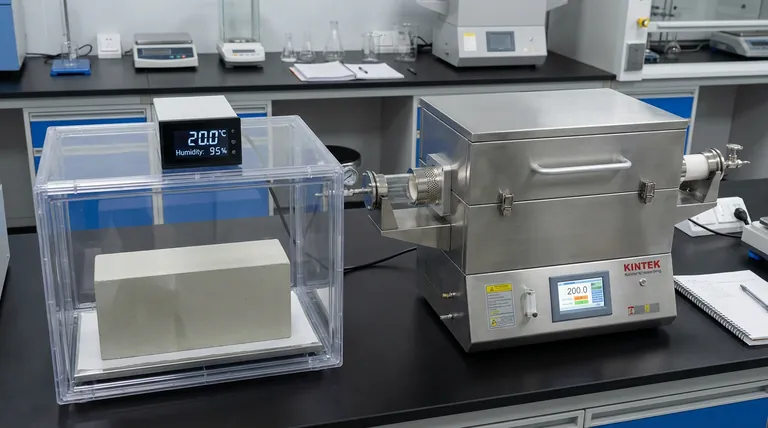

Un ambiente di stagionatura controllato è il regolatore fondamentale dei cambiamenti chimici e fisici che si verificano durante l'indurimento iniziale dei refrattari gettabili. Mantenendo rigorosamente costanti i livelli di temperatura e umidità, specificamente intorno a 20±1 °C, si detta il ritmo dell'idratazione per garantire che il materiale sviluppi una struttura stabile e priva di difetti.

Concetto chiave Mentre il controllo ambientale esterno regola la velocità complessiva della reazione del cemento alluminoso, esso abilita specificamente l'efficacia degli agenti di "autocura interna". Un ambiente stabile consente agli additivi, come le microsfere pre-inumidite, di rilasciare umidità lentamente, contrastando la tendenza naturale del materiale all'essiccazione e alla fessurazione.

Regolazione della Struttura di Idratazione

Controllo delle Reazioni del Cemento Alluminoso

La funzione principale di un ambiente controllato è regolare la velocità di idratazione iniziale del cemento alluminoso.

Se la temperatura fluttua o devia significativamente dallo standard di 20±1 °C, la reazione chimica può diventare erratica.

Mantenendo costanti queste variabili, si assicura la formazione di una struttura stabile di prodotti di idratazione, che funge da scheletro per il materiale indurito.

Preparazione per Alte Temperature

L'integrità del materiale durante la sinterizzazione ad alta temperatura è determinata durante questa fase iniziale.

Una fase di stagionatura controllata previene la formazione di punti deboli che altrimenti comprometterebbero il materiale quando esposto a calore estremo in seguito.

Effettivamente "prepara il terreno" per le prestazioni termiche finali del materiale.

La Meccanica dell'Autocura Interna

Il Ruolo delle Microsfere Pre-inumidite

In questo specifico contesto, l'ambiente di stagionatura facilita la funzione di additivi come le microsfere pre-inumidite.

Questi componenti agiscono come serbatoi d'acqua interni all'interno della miscela gettabile.

Sono progettati per trattenere inizialmente l'umidità e rilasciarla solo quando necessario durante il processo di indurimento.

Mitigazione dell'Autoidratazione

Mentre il cemento alluminoso si idrata, consuma acqua, portando a un fenomeno noto come autoidratazione.

Questa essiccazione interna crea stress e ritiro, che sono le cause principali di cedimento strutturale nella fase iniziale.

L'ambiente controllato consente alle microsfere di rilasciare lentamente la loro umidità interna, fornendo un effetto di autocura interna che reintegra l'acqua esattamente dove viene consumata.

Comprensione dei Rischi della Stagionatura Incontrollata

Il Pericolo delle Micro-Crepe

Senza la sinergia di un ambiente esterno controllato e di agenti di autocura interna, il materiale è altamente suscettibile alle micro-crepe.

Questi difetti microscopici potrebbero non essere immediatamente visibili, ma indeboliscono significativamente la struttura refrattaria.

Agiscono come concentratori di stress che possono propagarsi in fratture maggiori sotto carico termico.

La Sensibilità dell'Idratazione

È fondamentale comprendere che l'idratazione del cemento alluminoso è altamente sensibile.

Le deviazioni nell'ambiente di stagionatura non rallentano semplicemente il processo; possono alterare fondamentalmente la struttura cristallina risultante.

La dipendenza da agenti di autocura interna (come le microsfere) è efficace solo se le condizioni al contorno esterne (temperatura e umidità) rimangono stabili.

Garantire la Qualità nella Produzione di Refrattari

Per massimizzare le prestazioni dei tuoi refrattari gettabili, devi considerare la stagionatura come un processo di precisione piuttosto che un periodo di attesa passivo.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Mantieni rigorosamente la temperatura di stagionatura a 20±1 °C per garantire una struttura di idratazione uniforme.

- Se il tuo obiettivo principale è la Prevenzione dei Difetti: Utilizza aggregati porosi pre-inumiditi (come le microsfere) per fornire autocura interna ed eliminare le crepe da ritiro.

Padroneggiare l'ambiente di stagionatura è il modo più efficace per colmare il divario tra una miscela grezza e un refrattario sinterizzato ad alte prestazioni.

Tabella Riassuntiva:

| Fattore | Influenza sui Refrattari Gettabili | Beneficio |

|---|---|---|

| Temperatura (20±1 °C) | Regola la velocità di idratazione del cemento alluminoso | Scheletro di idratazione stabile |

| Controllo Umidità | Previene rapida evaporazione superficiale | Eliminazione delle micro-crepe |

| Autocura Interna | Le microsfere rilasciano umidità secondo necessità | Contrasta l'autoidratazione |

| Stabilità Strutturale | Prepara il campione per la sinterizzazione ad alta temperatura | Prestazioni termiche migliorate |

Eleva la Tua Ricerca sui Refrattari con KINTEK

La lavorazione termica precisa inizia con l'attrezzatura giusta. KINTEK fornisce sistemi a muffola, a tubo, sottovuoto e CVD leader del settore, ingegnerizzati specificamente per aiutare i laboratori a raggiungere il rigoroso controllo della temperatura richiesto per la produzione di refrattari ad alte prestazioni. Che tu abbia bisogno di una soluzione standard o di un forno ad alta temperatura personalizzabile per esigenze di R&S uniche, la nostra produzione esperta garantisce che i tuoi materiali raggiungano il loro potenziale massimo.

Pronto a ottimizzare i tuoi test sui materiali? Contatta i nostri esperti oggi stesso per trovare il forno perfetto per il tuo laboratorio.

Riferimenti

- Effect of Prewetting Cenospheres on Hydration Kinetics, Microstructure, and Mechanical Properties of Refractory Castables. DOI: 10.3390/cryst15010068

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un crogiolo di corindone con una guaina di grafite nella fusione della lega AlV55? Garantire leghe pure

- Come viene utilizzato un forno industriale ad alta temperatura per il trattamento di tempra beta delle leghe di Zr-2,5%Nb?

- Perché un forno di essiccazione a convezione forzata a temperatura costante è necessario per l'impregnazione del carbonio di biomassa? Ottimizzare la struttura del materiale

- Perché la riduzione con idrogeno ad alta temperatura viene utilizzata per i catalizzatori di decomposizione dell'HI? Aumenta l'efficienza e la purezza della superficie

- Perché i catalizzatori devono essere sottoposti a un pretrattamento ad alta temperatura? Assicura dati precisi sull'ossidazione del CO con KINTEK

- Qual è l'importanza dei restauri dentali? Ripristinare la funzione e prevenire il declino della salute orale

- Come le impurità di magnesio influenzano l'estrazione del litio? Accelera la produzione con la nucleazione eterogenea

- Cos'è un forno industriale e quali industrie lo utilizzano? Scopri le Soluzioni Versatili per la Lavorazione Termica