In breve, i forni a vuoto sono essenziali per la produzione moderna perché creano un ambiente ultra-pulito e controllato per il riscaldamento dei materiali. Rimuovendo l'aria e altri gas, questi forni prevengono reazioni chimiche indesiderate come l'ossidazione, consentendo la creazione di componenti di maggiore purezza e prestazioni superiori che sarebbe impossibile produrre in un forno atmosferico standard.

Il valore fondamentale di un forno a vuoto non è solo il riscaldamento; è il raggiungimento di un controllo assoluto. Eliminando gli elementi reattivi nell'atmosfera, si sblocca la capacità di produrre materiali e componenti con purezza, resistenza e proprietà specifiche superiori richieste dalle industrie ad alta tecnologia.

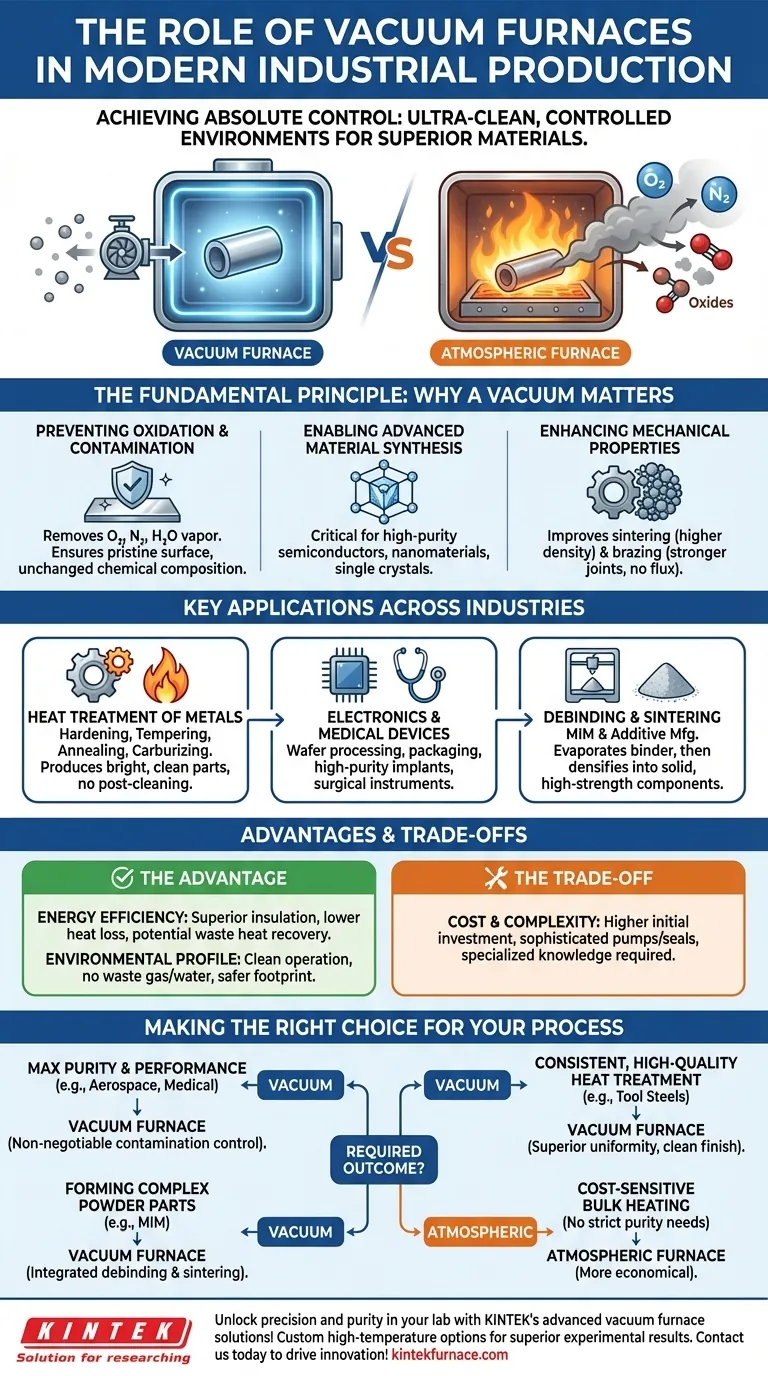

Il Principio Fondamentale: Perché il Vuoto è Importante

In fondo, un forno a vuoto è una camera in cui la pressione atmosferica è stata significativamente ridotta. Questo atto apparentemente semplice di rimozione dell'aria cambia fondamentalmente l'esito dei processi ad alta temperatura.

Prevenzione dell'Osservazione e della Contaminazione

Quando i materiali, specialmente i metalli, vengono riscaldati in presenza di ossigeno, si ossidano. Ciò crea una scaglia o uno strato di ossido sulla superficie, che può compromettere l'integrità, le dimensioni e le prestazioni del materiale.

Un ambiente sottovuoto rimuove l'ossigeno, l'azoto e il vapore acqueo che causano queste reazioni indesiderate. Ciò garantisce che la superficie del materiale rimanga intatta e la sua composizione chimica inalterata.

Consentire la Sintesi Avanzata dei Materiali

La creazione di materiali di nuova generazione, come strutture a cristallo singolo per semiconduttori o materiali superconduttori altamente puri, richiede un ambiente privo di impurità.

I forni a vuoto forniscono questo ambiente ideale e ad alta purezza. Sono fondamentali per processi come la crescita dei cristalli e la produzione di nanomateriali, dove anche tracce di contaminanti possono rovinare il prodotto finale.

Miglioramento delle Proprietà Meccaniche

Processi come la sinterizzazione (fusione di materiali in polvere con il calore) e la brasatura (unione di materiali con un metallo d'apporto) sono significativamente migliorati nel vuoto.

La sinterizzazione sottovuoto produce componenti con maggiore densità, meno vuoti interni e resistenza meccanica superiore. Allo stesso modo, la brasatura sottovuoto crea giunti più forti e puliti senza la necessità di flussi corrosivi.

Applicazioni Chiave in Diversi Settori

La capacità di controllare con precisione l'ambiente di riscaldamento rende i forni a vuoto indispensabili in un'ampia gamma di settori manifatturieri critici.

Trattamento Termico dei Metalli

I forni a vuoto sono ampiamente utilizzati per il trattamento termico di leghe d'acciaio e altri metalli per ottenere specifiche durezza, resistenza e durabilità.

Processi come la tempra, il rinvenimento e la ricottura eseguiti sotto vuoto producono pezzi lucidi e puliti che non richiedono pulizie successive. La carburazione sottovuoto (tempra superficiale) crea uno strato superficiale temprato eccezionalmente uniforme e controllabile.

Elettronica e Dispositivi Medici

La produzione di elettronica ad alte prestazioni si basa fortemente sulla tecnologia del vuoto. I forni sono essenziali per la lavorazione dei wafer semiconduttori, inclusa la diffusione e l'ossidazione, nonché per l'imballaggio e il collaudo dei circuiti integrati.

Allo stesso modo, la produzione di impianti medici e strumenti chirurgici di alta precisione richiede materiali che soddisfino rigorosi standard di purezza e prestazioni, un compito perfettamente adatto alla lavorazione sottovuoto.

Debinding e Sinterizzazione

Nello stampaggio a iniezione di metallo (MIM) e nella produzione additiva, un pezzo "verde" viene spesso formato con un legante polimerico. Un forno a vuoto viene utilizzato per il debinding, un processo che evapora attentamente questo legante senza disturbare la delicata struttura del pezzo.

Questo è immediatamente seguito dalla sinterizzazione nello stesso forno, che densifica il pezzo in un componente finale solido e ad alta resistenza.

Comprensione dei Vantaggi e degli Svantaggi

Sebbene potenti, i forni a vuoto rappresentano una scelta specifica con chiari vantaggi e considerazioni rispetto ai forni atmosferici.

Il Vantaggio: Efficienza Energetica

I moderni forni a vuoto sono progettati con un'isolamento termico superiore, che riduce drasticamente la perdita di calore nell'ambiente circostante. Ciò si traduce in un tasso di utilizzo dell'energia molto più elevato.

Alcuni sistemi avanzati incorporano anche la tecnologia di recupero del calore di scarto, migliorando ulteriormente la loro efficienza e riducendo i costi operativi nel tempo.

Il Vantaggio: Profilo Ambientale

Poiché il processo è contenuto all'interno di una camera sigillata, i forni a vuoto non producono gas di scarico, acque reflue o altri inquinanti comuni ai metodi tradizionali di trattamento termico.

Questa operazione pulita semplifica la conformità ambientale e contribuisce a un'impronta produttiva più sicura e sostenibile.

Lo Svantaggio: Costo e Complessità

Lo svantaggio principale è l'investimento iniziale più elevato e la complessità operativa. La creazione e il mantenimento di un vuoto di alta qualità richiedono pompe, guarnizioni e sistemi di controllo sofisticati.

Ciò significa che i forni a vuoto sono tipicamente più costosi da acquistare e richiedono conoscenze più specializzate per essere utilizzati e mantenuti rispetto alle loro controparti atmosferiche. Tuttavia, la qualità superiore del prodotto finale spesso giustifica il costo.

Scegliere la Soluzione Giusta per il Tuo Processo

La decisione di utilizzare un forno a vuoto dipende interamente dal risultato richiesto per il tuo materiale o componente.

- Se il tuo obiettivo principale è la massima purezza e prestazioni: Per applicazioni aerospaziali, mediche o semiconduttori, il controllo della contaminazione di un forno a vuoto è irrinunciabile.

- Se il tuo obiettivo principale è un trattamento termico costante e di alta qualità: Per acciai per utensili o parti meccaniche ad alto stress, la lavorazione sotto vuoto offre un'uniformità superiore e una finitura pulita che riduce i passaggi di post-lavorazione.

- Se il tuo obiettivo principale è la formazione di parti complesse da polveri: Per processi come MIM o binder jetting, le capacità integrate di debinding e sinterizzazione di un forno a vuoto sono essenziali.

- Se il tuo obiettivo principale è il riscaldamento in massa sensibile ai costi senza rigorose esigenze di purezza: Un forno atmosferico tradizionale potrebbe essere una scelta più economica.

In definitiva, investire nella tecnologia dei forni a vuoto è una decisione strategica per dare priorità alla qualità, alla coerenza e alla creazione di materiali avanzati.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Principio Fondamentale | Rimuove aria e gas per prevenire ossidazione e contaminazione, consentendo un controllo preciso nei processi ad alta temperatura. |

| Applicazioni Chiave | Trattamento termico (es. tempra, ricottura), produzione elettronica, dispositivi medici, debinding e sinterizzazione. |

| Vantaggi | Elevata efficienza energetica, profilo ambientale pulito, purezza superiore e proprietà meccaniche migliorate. |

| Compromessi | Costo iniziale e complessità operativa più elevati rispetto ai forni atmosferici. |

Sblocca precisione e purezza nel tuo laboratorio con le avanzate soluzioni di forni a vuoto di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche per risultati superiori. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare i tuoi processi industriali e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è la temperatura di un forno a vuoto? Ottieni una lavorazione termica ad alta purezza

- Come contribuiscono i forni ad alto vuoto o a gas inerte al trattamento termico di precisione delle superleghe a base di nichel?

- Quale ruolo svolge un forno sotto vuoto nella riduzione del GO a rGO? Ottimizza i tuoi compositi di grafene ad alta purezza

- Quali sono le specifiche per il riscaldamento a induzione a media frequenza nei forni di grafitizzazione sottovuoto? | KINTEK

- Quali sono le applicazioni comuni dei forni a vuoto continui nel trattamento termico dei metalli? Aumenta l'efficienza e la qualità nella produzione ad alto volume

- Quali sono i metodi di raffreddamento per i forni di sinterizzazione sottovuoto? Ottimizza le Proprietà del Tuo Materiale

- Qual è il meccanismo di un forno a vuoto ad alta temperatura nell'infiltrazione SiC-Al? Padroneggiare il processo per i compositi

- Quale ruolo svolge un forno per il trattamento termico sotto vuoto nella preparazione degli stampi laterali in SKD6? Migliorare la longevità degli acciai per utensili