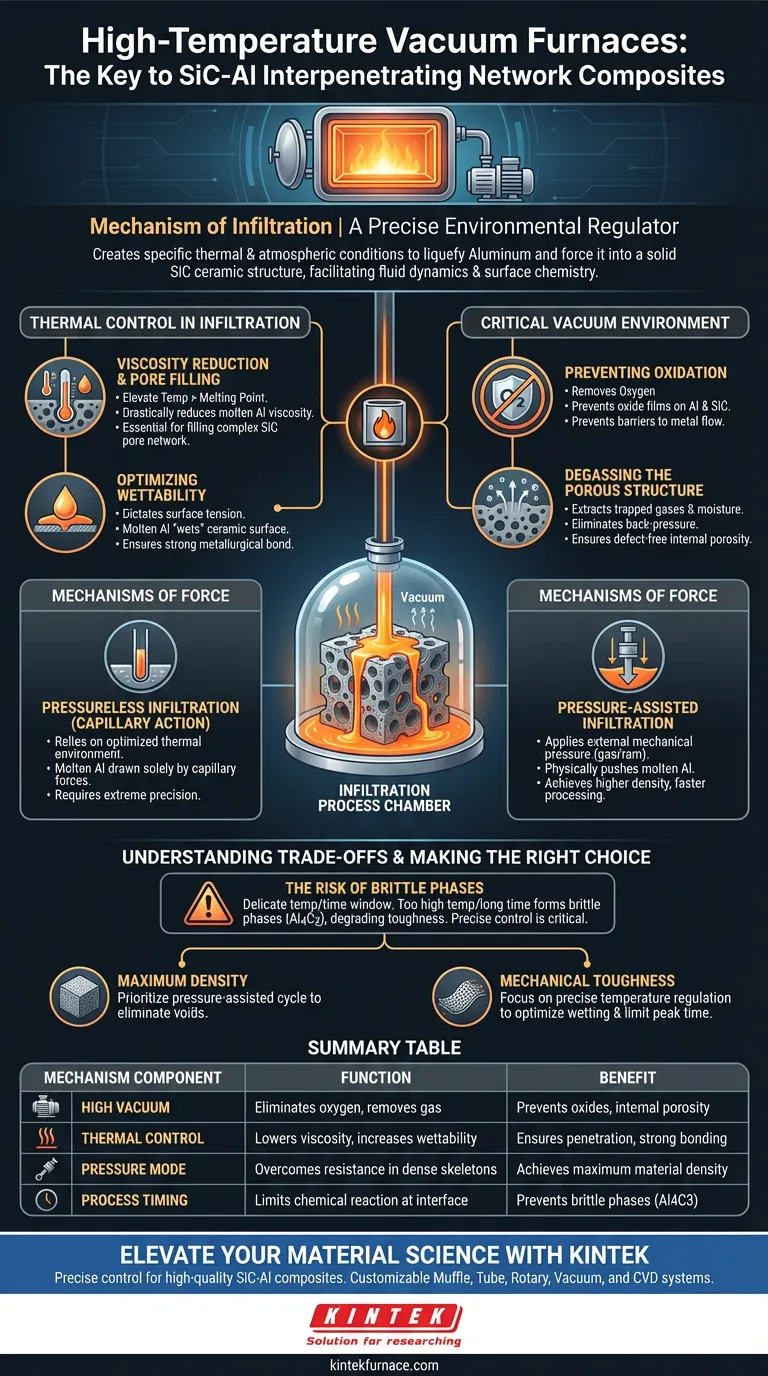

Un forno a vuoto ad alta temperatura agisce come un preciso regolatore ambientale, creando le specifiche condizioni termiche e atmosferiche necessarie per liquefare l'alluminio e forzarlo in una struttura ceramica solida. Funziona non solo come elemento riscaldante, ma come facilitatore della fluidodinamica e della chimica superficiale.

Il forno funziona creando un vuoto ad alta purezza che previene l'ossidazione dell'alluminio mantenendo temperature precise per abbassare la viscosità del metallo fuso. Questa combinazione consente all'alluminio liquido di penetrare i pori microscopici dello scheletro di carburo di silicio, guidato dall'azione capillare o dalla pressione applicata, risultando in un composito completamente denso e privo di difetti.

Il Ruolo del Controllo Termico nell'Infiltrazione

Riduzione della Viscosità e Riempimento dei Pori

La funzione meccanica primaria del forno è quella di elevare la temperatura al di sopra del punto di fusione della lega di alluminio.

Mantenendo specifiche alte temperature, il forno riduce drasticamente la viscosità del metallo fuso.

Questa maggiore fluidità è essenziale affinché l'alluminio possa navigare e riempire la complessa rete di pori su scala micrometrica dello scheletro rigido di carburo di silicio (SiC).

Ottimizzazione della Bagnabilità

Il controllo della temperatura determina la tensione superficiale all'interfaccia ceramica-metallo.

Il forno deve raggiungere una soglia termica in cui l'alluminio fuso "bagna" efficacemente la superficie ceramica anziché formare goccioline su di essa.

Una corretta bagnabilità garantisce un forte legame metallurgico tra i due materiali distinti, che è il fattore determinante per l'integrità strutturale del composito.

La Funzione Critica dell'Ambiente Sottovuoto

Prevenzione dell'Ossidazione

L'alluminio è altamente reattivo e forma strati di ossido quasi istantaneamente in presenza di ossigeno.

L'ambiente sottovuoto rimuove l'ossigeno dalla camera, prevenendo la formazione di film di ossido sull'alluminio fuso e sullo scheletro ceramico.

Senza questa protezione sottovuoto, le barriere di ossido bloccherebbero il flusso di metallo nei pori ceramici e indebolirebbero gravemente il legame finale dell'interfaccia.

Degasaggio della Struttura Porosa

Lo scheletro di SiC contiene gas intrappolati e umidità adsorbita all'interno dei suoi pori.

Il meccanismo sottovuoto estrae attivamente questi gas prima e durante il processo di riscaldamento.

La rimozione di questo gas intrappolato elimina la contropressione che altrimenti resisterebbe all'ingresso del metallo fuso, garantendo che il materiale finale sia privo di difetti di porosità interna.

Meccanismi di Forza: A Pressione vs. Senza Pressione

Infiltrazione Senza Pressione (Azione Capillare)

In questa modalità, il forno si basa interamente sull'ambiente termico ottimizzato.

Una volta che il vuoto previene l'ossidazione e la temperatura massimizza la bagnabilità, l'alluminio fuso viene attirato nello scheletro di SiC unicamente da forze capillari.

Ciò richiede un controllo della temperatura estremamente preciso per massimizzare l'attrazione naturale tra il metallo liquido e la ceramica solida.

Infiltrazione Assistita da Pressione

Per scheletri più densi o geometrie più complesse, il sistema del forno applica una pressione meccanica esterna (spesso utilizzando pressione di gas o un pistone).

Questa forza esterna spinge fisicamente l'alluminio fuso nei pori, superando la resistenza che la sola azione capillare non può gestire.

Questo metodo raggiunge tipicamente una maggiore densità e tempi di processo più rapidi, ma richiede attrezzature più robuste.

Comprendere i Compromessi

Il Rischio di Fasi Fragili

Esiste una sottile finestra operativa per quanto riguarda temperatura e tempo.

Se la temperatura del forno è troppo alta o il tempo di processo troppo lungo, l'alluminio può reagire chimicamente con il carburo di silicio per formare fasi fragili (come il Carburo di Alluminio, Al4C3).

Questi prodotti di reazione degradano la tenacità del materiale; pertanto, la capacità del forno di mantenere una temperatura stabile e precisa è fondamentale per evitare il "surriscaldamento" dell'interfaccia.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere i migliori risultati con i compositi SiC-Al, allinea i tuoi parametri di processo con i tuoi specifici requisiti di prestazione:

- Se il tuo obiettivo principale è la Massima Densità: Dai priorità a un ciclo assistito da pressione per eliminare forzatamente tutti i vuoti interni e superare la resistenza degli scheletri a pori fini.

- Se il tuo obiettivo principale è la Tenacità Meccanica: Concentrati sulla precisa regolazione della temperatura per ottimizzare la bagnabilità, limitando rigorosamente il tempo alla temperatura di picco per prevenire la formazione di fasi reattive fragili.

Il successo del processo di infiltrazione dipende dalla capacità del forno di bilanciare fluidità e stabilità chimica in un vuoto privo di contaminanti.

Tabella Riassuntiva:

| Componente del Meccanismo | Funzione nell'Infiltrazione | Beneficio al Composito Finale |

|---|---|---|

| Alto Vuoto | Elimina l'ossigeno e rimuove i gas intrappolati | Previene film di ossido e porosità interna |

| Controllo Termico | Riduce la viscosità dell'alluminio e aumenta la bagnabilità | Garantisce la completa penetrazione dei pori e un forte legame |

| Modalità di Pressione | Supera la resistenza in scheletri ceramici densi | Raggiunge la massima densità del materiale |

| Tempistica del Processo | Limita la reazione chimica all'interfaccia | Previene la formazione di fasi fragili (Al4C3) |

Eleva la Tua Scienza dei Materiali con KINTEK

Un controllo preciso della termodinamica e della fluidodinamica è essenziale per produrre compositi a rete interpenetrante SiC-Al di alta qualità. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti personalizzabili per le tue esigenze di infiltrazione uniche.

Sia che tu richieda cicli assistiti da pressione per la massima densità o un controllo preciso del vuoto per una bagnabilità superiore, i nostri forni ad alta temperatura da laboratorio forniscono la stabilità e la purezza che la tua ricerca richiede.

Pronto a ottimizzare la tua produzione di compositi? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Arash Kariminejad, Mart Viljus. Effect of thermal shock treatment parameters on the efficiency of WC-Co cermet recycling. DOI: 10.1063/5.0189330

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo gioca la carbonizzazione in un forno ad alta temperatura per le membrane COF 2D? Migliorare stabilità e conduttività

- Perché viene utilizzato un forno di calcinazione del guscio prima della colata di superleghe C1023? Guida esperta all'integrità della fusione

- Quali sono i vantaggi del trattamento termico sotto vuoto? Ottenere una qualità del materiale e un controllo superiori

- Come previene un forno a vuoto l'ossidazione dei metalli? Sblocca purezza e resistenza nel trattamento termico

- Quali sono i vantaggi dell'utilizzo di un forno di essiccazione sottovuoto per le polveri ceramiche? Preservare purezza e sinterizzabilità

- Quali materiali possono essere lavorati utilizzando forni di sinterizzazione sottovuoto e a pressione? Sblocca la densificazione di materiali ad alte prestazioni

- Quale ruolo gioca un forno ad alto vuoto o a basso tenore di ossigeno nella pre-ossidazione di NiCoCrAlY? Padroneggiare il controllo selettivo dell'ossidazione

- Quali sono i componenti tipici di un sistema a vuoto utilizzato in un forno di distillazione ad alta temperatura? Garantire la precisione del processo