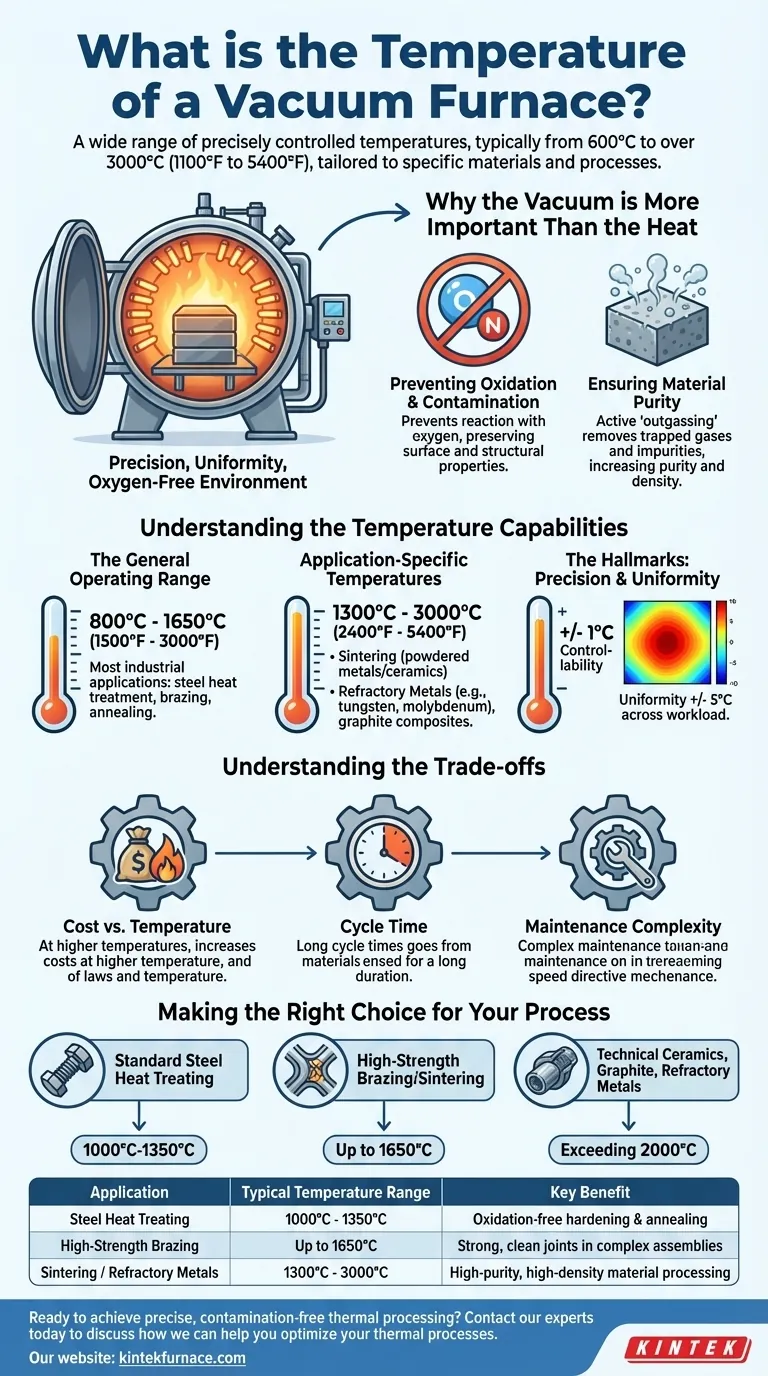

In sintesi, un forno a vuoto opera in un ampio intervallo di temperature controllate con precisione, tipicamente da 600°C a oltre 3000°C (da 1100°F a 5400°F). Questo intervallo non è arbitrario; la temperatura esatta è una variabile critica adattata al materiale specifico e al processo di trattamento termico desiderato, come tempra, brasatura o sinterizzazione.

Il punto chiave non è una singola temperatura, ma la capacità del forno di raggiungere un calore eccezionalmente uniforme e stabile in un ambiente privo di ossigeno. Il vuoto è ciò che previene l'ossidazione e la contaminazione, consentendo una lavorazione ad alta purezza impossibile in un forno convenzionale.

Perché il vuoto è più importante del calore

Prima di discutere la temperatura, è essenziale comprendere la funzione primaria del vuoto. L'atmosfera di vuoto è ciò che definisce la capacità del forno.

Prevenzione dell'ossidazione e della contaminazione

Ad alte temperature, la maggior parte dei materiali—specialmente i metalli—reagiscono prontamente con l'ossigeno e altri gas atmosferici. Questa reazione, nota come ossidazione, può degradare la superficie e le proprietà strutturali del materiale.

Un forno a vuoto funziona pompando via questi gas reattivi prima dell'inizio del ciclo di riscaldamento. Questo crea un ambiente inerte, assicurando che la chimica del materiale rimanga pura e la sua superficie brillante e pulita.

Garantire la purezza del materiale

Il vuoto fa più che semplicemente rimuovere l'atmosfera circostante. Man mano che il materiale si riscalda, l'ambiente a bassa pressione estrae attivamente i gas intrappolati e altre impurità volatili dall'interno del materiale stesso, un processo chiamato degassamento. Ciò aumenta significativamente la purezza finale e la densità del componente.

Comprendere le capacità di temperatura

Mentre il vuoto crea l'ambiente necessario, la temperatura è lo strumento che guida la trasformazione del materiale. La temperatura richiesta è dettata interamente dal processo.

L'intervallo operativo generale

La maggior parte dei forni a vuoto commerciali opera in un intervallo di 800°C a 1650°C (da 1500°F a 3000°F). Questo copre la stragrande maggioranza delle applicazioni industriali, inclusi il trattamento termico di leghe d'acciaio, la brasatura di assemblaggi complessi e la ricottura di componenti sensibili.

Temperature specifiche per applicazione

Certi processi avanzati richiedono temperature molto più estreme.

- La sinterizzazione di polveri metalliche o ceramiche richiede spesso temperature da 1300°C fino a 2200°C.

- La lavorazione di metalli refrattari (come tungsteno o molibdeno) o compositi di grafite avanzati richiede forni specializzati che possono superare i 2000°C e raggiungere i 3000°C (5400°F).

Le caratteristiche distintive: precisione e uniformità

Una caratteristica distintiva di un forno a vuoto di qualità non è solo la sua temperatura massima, ma la sua capacità di controllarla con precisione.

I sistemi moderni offrono un'eccezionale uniformità di temperatura, spesso entro +/- 5°C su tutto il carico di lavoro. Inoltre, la controllabilità del punto di riferimento può essere precisa fino a +/- 1°C, garantendo che il processo sia ripetibile e affidabile.

Comprendere i compromessi

Le eccezionali capacità di un forno a vuoto comportano complessità e compromessi intrinseci che è importante riconoscere.

Costo vs. Temperatura

Esiste una correlazione diretta e ripida tra la temperatura massima di un forno e il suo costo. I forni che operano sopra i ~1400°C richiedono elementi riscaldanti e isolamento a base di grafite, mentre quelli che superano i 2000°C potrebbero necessitare di metalli refrattari esotici, aumentando drasticamente le spese di acquisto e manutenzione.

Tempo di ciclo

La lavorazione in forno a vuoto non è un'operazione rapida. Il raggiungimento di un vuoto elevato può richiedere una quantità significativa di tempo, così come le rampe di riscaldamento e raffreddamento controllate richieste per un ciclo di successo. Il tempo totale del ciclo può estendersi per molte ore, o anche giorni per carichi molto grandi.

Complessità della manutenzione

Le pompe per alto vuoto, i sofisticati sistemi di controllo e gli elementi riscaldanti ad alta temperatura sono componenti complessi. Richiedono conoscenze specialistiche per la manutenzione e la riparazione di routine al fine di garantire l'integrità del vuoto e l'accuratezza della lavorazione termica.

Fare la scelta giusta per il tuo processo

La selezione di un forno a vuoto inizia con una chiara comprensione del tuo materiale e degli obiettivi di lavorazione. La temperatura è il risultato di quella necessità, non il punto di partenza.

- Se il tuo obiettivo principale è il trattamento termico standard dell'acciaio (tempra, ricottura): Un forno nell'intervallo da 1000°C a 1350°C (da 1832°F a 2400°F) è tipicamente sufficiente ed economico.

- Se il tuo obiettivo principale è la brasatura ad alta resistenza o la sinterizzazione di leghe comuni: Avrai probabilmente bisogno di un forno in grado di raggiungere i 1650°C (3000°F) per gestire una più ampia varietà di materiali e metalli d'apporto.

- Se il tuo obiettivo principale è la lavorazione di ceramiche tecniche, grafite o metalli refrattari: Devi considerare forni specializzati ad alta temperatura che possono superare i 2000°C (3632°F) per soddisfare le esigenze uniche di questi materiali avanzati.

In definitiva, scegliere un forno a vuoto significa abbinare i precisi requisiti termici e atmosferici del tuo materiale per ottenere il risultato desiderato.

Tabella riassuntiva:

| Applicazione | Intervallo di temperatura tipico | Beneficio chiave |

|---|---|---|

| Trattamento termico dell'acciaio | 1000°C - 1350°C (1832°F - 2400°F) | Tempra e ricottura senza ossidazione |

| Brasatura ad alta resistenza | Fino a 1650°C (3000°F) | Giunti forti e puliti in assemblaggi complessi |

| Sinterizzazione / Metalli refrattari | 1300°C - 3000°C (2400°F - 5400°F) | Lavorazione di materiali ad alta purezza e alta densità |

Pronto a ottenere una lavorazione termica precisa e priva di contaminazione?

Le soluzioni avanzate di forni a vuoto di KINTEK combinano eccezionale ricerca e sviluppo e produzione interna per fornire il controllo preciso della temperatura e l'ambiente di vuoto che il tuo laboratorio richiede. Sia che tu abbia bisogno di un forno a muffola o a tubo standard o di un forno a vuoto e atmosfera ad alta temperatura altamente personalizzato per applicazioni di sinterizzazione o CVD/PECVD, le nostre profonde capacità di personalizzazione assicurano una perfetta aderenza alle tue esigenze sperimentali uniche.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a ottimizzare i tuoi processi termici.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità