I riscaldatori del substrato agiscono come motore primario per l'evoluzione strutturale nei film sottili di Ga2O3:Er, controllando rigorosamente l'ambiente termico durante la deposizione. Fornendo energia termica fino a 500 gradi Celsius, il riscaldatore aumenta la mobilità superficiale degli atomi depositati. Questa mobilità migliorata consente agli atomi di riorganizzarsi da uno stato amorfo disordinato a una struttura cristallina altamente ordinata, di fase beta monoclina.

L'energia termica fornita dal riscaldatore del substrato è il fattore decisivo che consente la transizione da uno stato amorfo a uno cristallino. Questo ordinamento strutturale è un prerequisito per ottenere miglioramenti significativi nell'efficienza della luminescenza di upconversion.

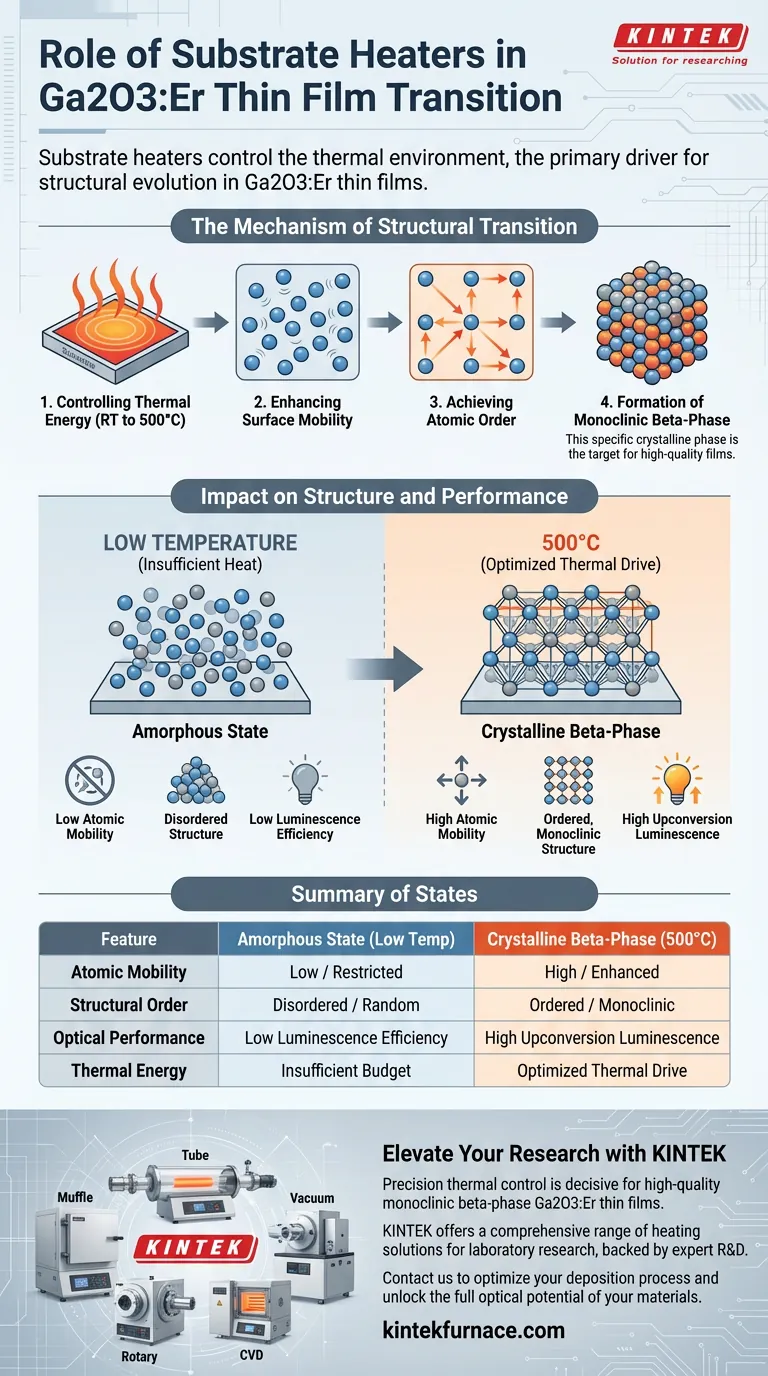

Il Meccanismo della Transizione Strutturale

Controllo dell'Energia Termica

I riscaldatori del substrato forniscono un ambiente termico regolabile per il film sottile.

Sono in grado di mantenere condizioni che vanno dalla temperatura ambiente fino a 500 gradi Celsius.

Questo controllo della temperatura è la variabile fondamentale che detta la crescita del film.

Miglioramento della Mobilità Superficiale

L'effetto fisico primario del riscaldatore è la manipolazione della mobilità atomica superficiale.

Quando gli atomi atterrano su un substrato freddo, hanno poca energia per muoversi e si "congelano" istantaneamente sul posto.

Tuttavia, poiché il riscaldatore aumenta la temperatura, impartisce energia cinetica agli atomi.

Raggiungimento dell'Ordine Atomico

Con sufficiente energia termica, gli atomi non sono più bloccati in posizioni casuali.

Possono migrare sulla superficie per trovare posizioni energeticamente favorevoli.

A 500 gradi Celsius, questa mobilità è sufficientemente elevata da indurre gli atomi a disporsi in modo ordinato.

Formazione della Fase Beta Monoclina

Questo ordinamento segna la transizione da una fase amorfa a una fase cristallina.

In particolare, il materiale adotta una struttura di fase beta monoclina.

Questa specifica fase cristallina è la struttura target per film di Ga2O3:Er di alta qualità.

L'Impatto sulle Prestazioni

Il Collegamento con la Luminescenza

Lo stato strutturale del film non è solo un dettaglio morfologico; detta le prestazioni.

La nota di riferimento principale indica che la transizione allo stato cristallino è una condizione critica.

È specificamente richiesta per migliorare significativamente l'efficienza della luminescenza di upconversion.

Compromessi Critici nella Deposizione

Il Costo del Calore Insufficiente

L'operatività del riscaldatore del substrato a temperature più basse limita il movimento atomico.

Senza calore sufficiente (al di sotto della soglia dei 500 gradi), gli atomi rimangono in uno stato disordinato.

Ciò si traduce in un film amorfo che non riesce a raggiungere le proprietà ottiche della fase beta cristallina.

Bilanciare Energia e Qualità

La cristallizzazione di alta qualità richiede un impegno specifico ad alta energia.

Non è possibile ottenere la fase beta monoclina, e i conseguenti guadagni di luminescenza, senza fornire il budget termico necessario al substrato.

Ottimizzazione della Strategia di Deposizione del Film

Per gestire efficacemente le proprietà strutturali dei tuoi film sottili di Ga2O3:Er, considera il seguente approccio basato sui tuoi obiettivi di prestazione:

- Se il tuo obiettivo principale è massimizzare l'output ottico: Devi mantenere una temperatura del substrato di 500 gradi Celsius per garantire la formazione della struttura cristallina di fase beta monoclina.

- Se il tuo obiettivo principale è la lavorazione a bassa temperatura: Devi accettare che il film rimarrà probabilmente amorfo, con conseguente ridotta efficienza della luminescenza di upconversion.

Un controllo termico preciso è la chiave per sbloccare il pieno potenziale ottico dei film sottili di ossido di gallio drogato con erbio.

Tabella Riassuntiva:

| Caratteristica | Stato Amorfo (Bassa Temperatura) | Fase Beta Cristallina (500°C) |

|---|---|---|

| Mobilità Atomica | Bassa / Ristretta | Alta / Migliorata |

| Ordine Strutturale | Disordinato / Casuale | Ordinato / Monoclino |

| Prestazioni Ottiche | Bassa Efficienza di Luminescenza | Alta Luminescenza di Upconversion |

| Energia Termica | Budget Insufficiente | Unità Termica Ottimizzata |

Eleva la tua Ricerca sui Film Sottili con KINTEK

Il controllo termico di precisione è il fattore decisivo per ottenere film sottili di Ga2O3:Er di fase beta monoclina di alta qualità. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a soluzioni di riscaldamento specializzate per la ricerca di laboratorio.

Che tu necessiti di forni ad alta temperatura personalizzabili o di un controllo preciso del riscaldamento del substrato, i nostri sistemi sono progettati per soddisfare le tue esigenze uniche di scienza dei materiali. Contattaci oggi stesso per ottimizzare il tuo processo di deposizione e sbloccare il pieno potenziale ottico dei tuoi materiali.

Guida Visiva

Riferimenti

- Yuanlin Liang, Yang Zhang. The Impact of the Amorphous-to-Crystalline Transition on the Upconversion Luminescence in Er3+-Doped Ga2O3 Thin Films. DOI: 10.3390/en17061397

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una termocoppia di tipo B per la riduzione della scoria a 1600°C? Precisione nel calore ultra-elevato

- Perché è necessario un sistema di pompaggio ad alto vuoto per la lega Bi2Se3-Nd2Se3? Garantire la purezza nella sintesi delle terre rare

- Qual è la necessità di un condensatore cilindrico in un sistema di riduzione dei metalli assistito da microonde? Punti chiave di protezione

- Perché viene utilizzato un crogiolo in lega platino-oro durante il processo di fusione del vetro? Raggiungi una purezza senza pari

- Quale ruolo svolge uno stampo di grafite ad alta purezza durante la SPS di TiB2-SiC? Approfondimenti esperti sulla densificazione dei materiali

- Quali sono le considerazioni tecniche per l'uso di crogioli di allumina? Ottimizzare la purezza e la microstruttura delle leghe ad alta entropia

- Perché le cappe chimiche e i tubi di quarzo sigillati sono obbligatori per BiF3 e SbF3? Sicurezza nelle reazioni con fluoruri ad alta temperatura

- Perché le candele filtranti in microfibra su scala micrometrica vengono utilizzate per trattare i gas di combustione condensati nei sistemi di pirolisi?