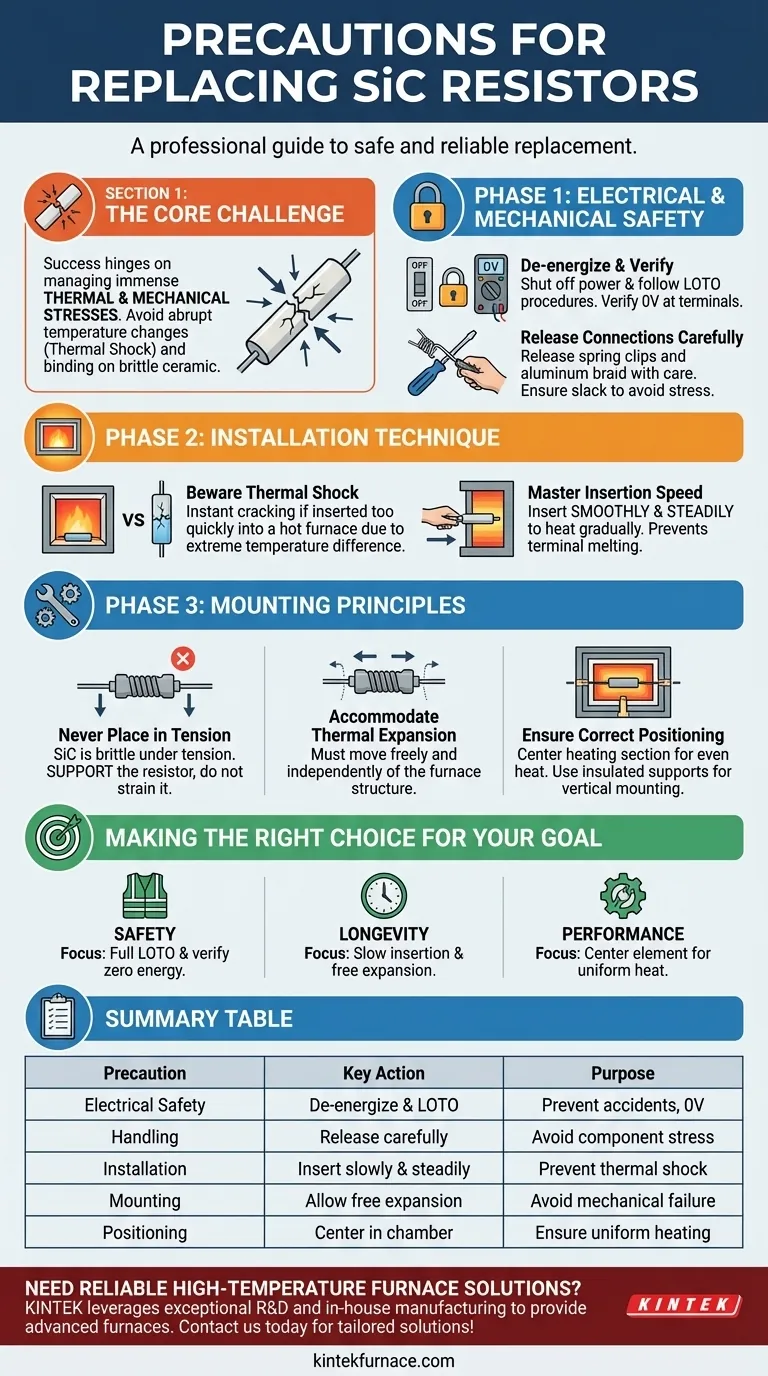

Innanzitutto, la sostituzione di una resistenza in Carburo di Silicio (SiC) richiede una sequenza rigorosa di procedure di sicurezza e manipolazione. Il processo prevede la completa disattivazione dell'alimentazione dell'apparecchiatura, il rilascio attento dei collegamenti meccanici ed elettrici del componente esistente, e quindi l'installazione della nuova resistenza a una velocità controllata per prevenire lo shock termico, che può fratturare istantaneamente la nuova parte.

La sfida principale nella sostituzione di una resistenza al SiC non è lo scambio meccanico in sé, ma la gestione delle immense sollecitazioni termiche e meccaniche coinvolte. Il successo dipende dal prevenire sia i cambiamenti di temperatura bruschi (shock termico) sia qualsiasi forma di blocco o tensione sul materiale ceramico fragile.

La base: sicurezza elettrica e meccanica

Prima di toccare il componente, è necessario assicurarsi che il sistema sia completamente sicuro. Questo è un primo passo non negoziabile.

H3: Disattivare e Verificare

Spegnere sempre tutta l'alimentazione al forno o all'apparecchiatura di riscaldamento. Seguire le procedure standard di blocco/etichettatura (LOTO) per garantire che il circuito non possa essere rialimentato accidentalmente mentre si sta lavorando.

Utilizzare un multimetro con la portata adeguata per verificare che non vi sia tensione ai terminali della resistenza prima di procedere.

H3: Rilasciare i Collegamenti

Rilasciare con attenzione le clip a molla e la treccia di alluminio che formano i collegamenti elettrici. Questi componenti sono progettati per fornire un contatto saldo consentendo al contempo l'espansione termica, quindi maneggiarli con cura.

Assicurarsi che ci sia abbastanza gioco per rimuovere la vecchia resistenza senza esercitare tensione sui collegamenti terminali o sulla struttura del forno.

Il passaggio critico: tecnica di installazione

Il modo in cui si installa la nuova resistenza è il fattore più importante per prevenirne il guasto immediato. Il SiC è una ceramica ed è altamente suscettibile a crepe se non maneggiato correttamente.

H3: I pericoli dello shock termico

Una nuova resistenza al SiC a temperatura ambiente si spezzerà istantaneamente se viene inserita troppo rapidamente in una camera del forno calda. Questo guasto, noto come shock termico, si verifica a causa dell'estrema differenza di temperatura attraverso il materiale.

H3: Padroneggiare la velocità di inserimento

La nuova resistenza deve essere inserita in modo fluido e costante. Questa velocità controllata consente all'elemento di riscaldarsi gradualmente mentre entra nella zona calda, minimizzando lo stress termico.

Un movimento lento e continuo impedisce anche la fusione dei terminali in alluminio a causa dell'esposizione prolungata all'apertura del forno.

Evitare guasti prematuri: principi chiave di montaggio

Un montaggio errato è una delle principali cause di guasto prematuro delle resistenze al SiC. L'obiettivo è tenere saldamente la resistenza consentendole al contempo completa libertà di espandersi e contrarsi.

H3: Non sottoporre mai le resistenze a trazione

Gli elementi al SiC sono estremamente resistenti in compressione ma fragili e deboli in tensione. Il sistema di montaggio non deve tirare la resistenza. Deve essere supportata, non tesa.

H3: Consentire l'espansione termica

Quando la resistenza e il forno si riscaldano, si espandono. La resistenza deve essere in grado di muoversi liberamente e indipendentemente dalla struttura del forno. Qualsiasi blocco creerà uno stress meccanico che alla fine fratturerà l'elemento.

H3: Assicurare il posizionamento corretto

Sia che sia montata orizzontalmente o verticalmente, la sezione riscaldante della resistenza deve essere centrata all'interno della camera del forno. Ciò garantisce una distribuzione uniforme del calore e impedisce all'elemento di toccare le pareti o l'isolamento del forno, il che potrebbe causare un punto caldo e portare a un guasto.

Se si monta verticalmente, utilizzare supporti isolati elettricamente per sostenere la parte inferiore dell'elemento.

Fare la scelta giusta per il tuo obiettivo

- Se la tua priorità principale è la sicurezza: implementa sempre una procedura completa di blocco/etichettatura (LOTO) e verifica l'assenza di energia prima di iniziare qualsiasi lavoro.

- Se la tua priorità principale è la longevità del componente: inserisci la nuova resistenza lentamente e costantemente per prevenire shock termici e assicurati che il suo montaggio consenta una libera espansione termica.

- Se la tua priorità principale è l'efficienza ottimale del forno: centra l'elemento riscaldante all'interno della camera per garantire una radiazione termica uniforme e l'efficienza del sistema.

Trattando la resistenza come un componente ceramico sensibile, si garantisce una sostituzione sicura e un funzionamento affidabile a lungo termine.

Tabella riassuntiva:

| Precauzione | Azione Chiave | Scopo |

|---|---|---|

| Sicurezza elettrica | Disattivare e verificare con LOTO | Prevenire incidenti e garantire assenza di tensione |

| Manipolazione | Rilasciare i collegamenti con cura | Evitare stress sui componenti fragili |

| Installazione | Inserire lentamente e costantemente | Prevenire shock termico e crepe |

| Montaggio | Consentire libera espansione termica | Evitare stress meccanico e guasti |

| Posizionamento | Centrare nella camera del forno | Garantire riscaldamento uniforme ed efficienza |

Hai bisogno di soluzioni per forni ad alta temperatura affidabili? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire forni avanzati come Muffle, Tubo, Rotativi, Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo le tue esigenze sperimentali uniche. Contattaci oggi per migliorare la sicurezza e le prestazioni del tuo laboratorio con soluzioni su misura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali tipi di elementi riscaldanti vengono comunemente utilizzati nei forni a tubo a caduta? Trova l'elemento giusto per le tue esigenze di temperatura

- Per cosa viene utilizzato il carburo di silicio nelle applicazioni di riscaldamento? Scopri la sua durabilità alle alte temperature

- Qual è la differenza tra SiC e MoSi2? Scegliere l'elemento riscaldante ad alta temperatura giusto

- Quali intervalli di temperatura sono raccomandati per gli elementi riscaldanti in SiC rispetto a quelli in MoSi2? Ottimizza le prestazioni del tuo forno

- Qual è la temperatura operativa del SiC? Sblocca prestazioni affidabili fino a 1600°C