La fusione di polveri di metalli del gruppo del platino (PGM) in un forno a induzione richiede una precisione assoluta. Le precauzioni principali includono l'uso di un "tallone di avviamento" solido per iniziare la fusione, l'aggiunta lenta e incrementale della polvere e l'aumento graduale della potenza del forno. Questi passaggi sono fondamentali per evitare che il campo elettromagnetico espella la polvere fine e non conduttiva dal crogiolo, il che comporterebbe una significativa perdita di materiale.

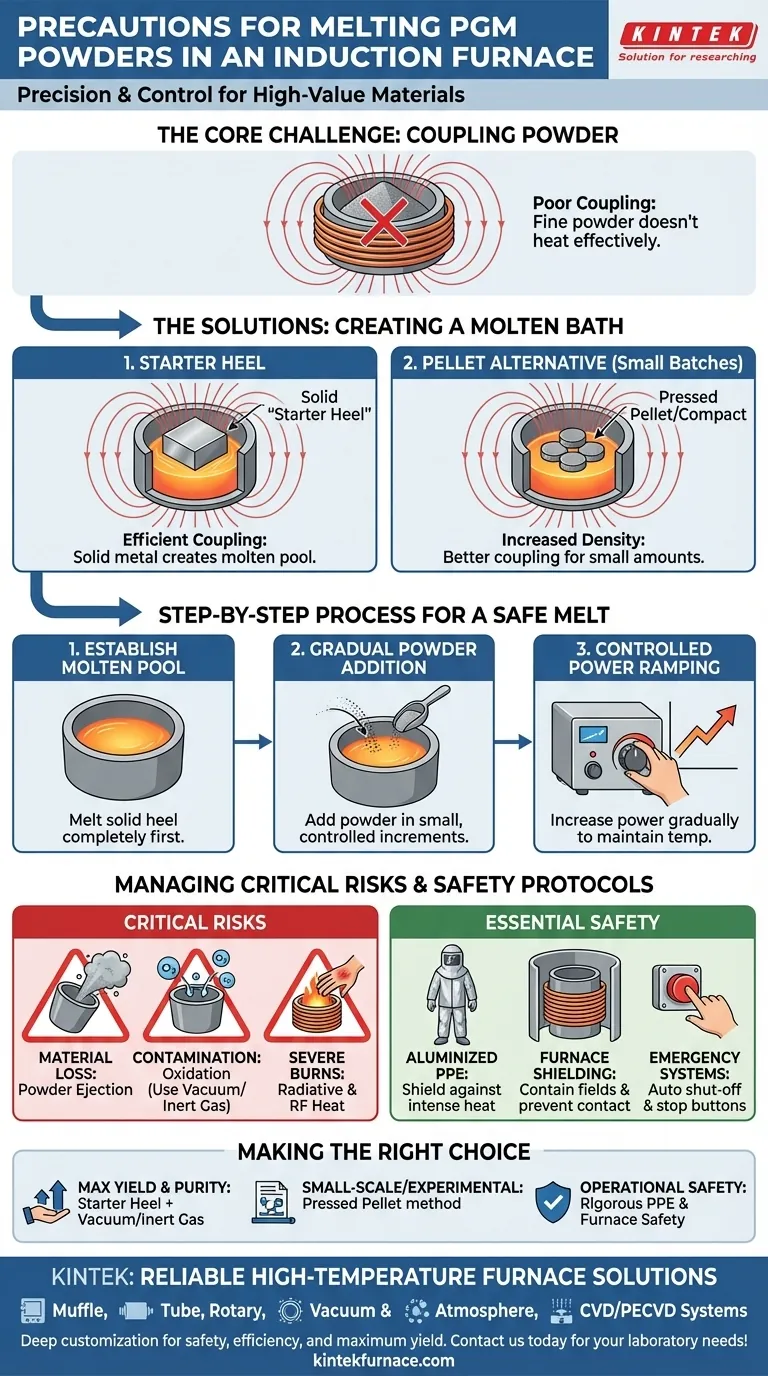

La sfida principale della fusione delle polveri di PGM è la loro incapacità iniziale di accoppiarsi con un campo a induzione. La soluzione non è riscaldare direttamente la polvere, ma creare prima un bagno fuso in cui la polvere possa essere disciolta in sicurezza.

La Sfida Principale: Accoppiare la Polvere con un Campo a Induzione

Il riscaldamento a induzione funziona inducendo correnti parassite elettriche all'interno di un materiale conduttivo. Le polveri fini, con un'elevata superficie e uno scarso contatto tra le particelle, sono scarsi conduttori e non si accoppiano efficacemente con il campo magnetico.

La Soluzione: Il Tallone di Avviamento

Un tallone di avviamento è un pezzo solido dello stesso metallo o di una lega madre compatibile. Questo pezzo solido viene posizionato per primo nel crogiolo.

Poiché è una massa densa e conduttiva, il tallone si accoppia efficacemente con il campo a induzione e si fonde, creando una pozza fusa. Questa pozza serve come mezzo per fondere la polvere.

Alternativa per Piccoli Lotti: Pressare i Pellet

Per quantità molto piccole, un'alternativa efficace è pressare la polvere di PGM in un pellet o compatto denso.

Compattando meccanicamente la polvere, si aumenta la sua densità e la continuità elettrica. Ciò consente al pellet di accoppiarsi con il campo a induzione in modo più efficace rispetto alla polvere sfusa, a volte eliminando la necessità di un tallone di avviamento separato.

Un Processo Passo-Passo per una Fusione Sicura

Una fusione riuscita è definita dal controllo. L'obiettivo è trasferire energia nel materiale senza spostarlo fisicamente.

1. Stabilire la Pozza Fusa

Iniziare posizionando il tallone di avviamento al centro del crogiolo. Applicare potenza per fondere completamente il tallone, stabilendo un bagno fuso stabile.

2. Aggiunta Graduale della Polvere

Una volta che il tallone è completamente fuso, iniziare ad aggiungere la polvere di PGM in piccoli incrementi controllati. Non versare l'intera carica in una volta sola.

L'aggiunta lenta della polvere consente che venga assimilata nel metallo liquido caldo senza sovraccaricare il bagno o galleggiare in superficie.

3. Aumento Controllato della Potenza

Man mano che si aggiunge polvere, la temperatura complessiva della fusione potrebbe diminuire. Aumentare gradualmente la potenza per compensare.

Picchi di potenza improvvisi possono intensificare l'effetto di agitazione elettromagnetica del campo, che può facilmente espellere la polvere leggera e non fusa dal crogiolo.

Comprendere i Compromessi e i Rischi Critici

Sebbene efficiente, la fusione a induzione delle polveri comporta rischi intrinseci che devono essere gestiti attraverso il controllo del processo e protocolli di sicurezza adeguati.

Rischio di Perdita di Materiale

Il rischio operativo maggiore è soffiare la polvere fuori dal crogiolo. I PGM sono eccezionalmente preziosi e anche perdite minori sono costose. Questa è una conseguenza diretta dell'aggiunta troppo rapida della polvere o dell'applicazione troppo aggressiva della potenza.

Rischio di Contaminazione e Ossidazione

I PGM vengono spesso fusi per applicazioni ad alta purezza. La fusione in un'atmosfera standard può introdurre ossigeno e altri contaminanti.

Per questo motivo, le fusioni ad alta purezza devono essere eseguite sotto vuoto o in atmosfera di gas inerte (come l'argon). Questo protegge il metallo fuso dalla reazione con l'aria, garantendo l'integrità del prodotto finale.

Rischio di Gravi Ustioni

I forni a induzione generano calore intenso. Il calore radiante può causare gravi ustioni anche a distanza.

Inoltre, le correnti ad alta frequenza nella bobina possono causare gravi ustioni da RF (Radiofrequenza) se un operatore si avvicina troppo o se la bobina non è schermata.

Protocolli di Sicurezza Essenziali

Oltre al processo di fusione stesso, una rigorosa postura di sicurezza è non negoziabile.

Dispositivi di Protezione Individuale (DPI)

Gli operatori devono indossare indumenti protettivi alluminizzati. Questo materiale riflettente è specificamente progettato per proteggere dal calore radiante intenso prodotto durante la fusione. L'abbigliamento ignifugo standard non è sufficiente.

Sicurezza del Forno e Elettrica

La bobina a induzione deve essere adeguatamente schermata per contenere il campo magnetico e prevenire contatti accidentali e ustioni da RF.

Assicurarsi che il forno sia dotato di moderne caratteristiche di sicurezza, inclusi pulsanti di arresto di emergenza e sistemi di spegnimento automatico per guasti termici o elettrici. Tutte le apparecchiature devono soddisfare le attuali normative di sicurezza del settore.

Fare la Scelta Giusta per il Vostro Processo

Il vostro approccio specifico dovrebbe essere adattato alla scala e agli obiettivi della vostra fusione.

- Se il vostro obiettivo principale è la massima resa e purezza: Il metodo del tallone di avviamento in atmosfera sotto vuoto o gas inerte è il processo definitivo.

- Se il vostro obiettivo principale sono fusioni su piccola scala o sperimentali: Pressare la polvere in un pellet denso è un punto di partenza altamente efficace ed efficiente.

- Se il vostro obiettivo principale è la sicurezza operativa: La rigorosa aderenza agli standard DPI, in particolare agli indumenti alluminizzati, e l'assicurazione che i sistemi di sicurezza del forno siano funzionanti è la base assoluta per qualsiasi operazione.

La padronanza di questo processo trasforma un compito difficile in una fase di produzione affidabile e altamente efficiente.

Tabella Riassuntiva:

| Precauzione | Scopo | Dettagli Chiave |

|---|---|---|

| Usare Tallone di Avviamento | Iniziare la fusione in sicurezza | La massa conduttiva solida crea una pozza fusa per la dissoluzione della polvere |

| Aggiungere Polvere Gradualmente | Prevenire l'espulsione | Piccoli incrementi evitano di sovraccaricare il bagno e la perdita di materiale |

| Aumentare la Potenza Lentamente | Controllare la temperatura | Aumenti graduali riducono i rischi di agitazione elettromagnetica |

| Usare Vuoto/Gas Inerte | Prevenire la contaminazione | Protegge la purezza dei PGM dall'ossidazione in applicazioni ad alta purezza |

| Indossare DPI Alluminizzati | Garantire la sicurezza dell'operatore | Protegge dal calore radiante intenso e dalle ustioni da RF |

Avete bisogno di soluzioni affidabili per forni ad alta temperatura per i vostri processi di fusione di PGM? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati come sistemi a muffola, a tubo, rotanti, a vuoto e atmosfera, e CVD/PECVD. Con forti capacità di personalizzazione profonda, adattiamo le soluzioni per soddisfare con precisione le vostre esigenze sperimentali uniche, garantendo sicurezza, efficienza e massima resa. Contattateci oggi per discutere come possiamo supportare le esigenze del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori