In breve, un forno a vuoto offre un controllo e una purezza ineguagliabili per il trattamento termico. Rimuovendo l'atmosfera dalla camera di riscaldamento, impedisce fondamentalmente l'ossidazione e altre reazioni chimiche indesiderate. Ciò si traduce in una qualità superiore del materiale, un'uniformità precisa della temperatura, capacità di raffreddamento rapido e la possibilità di produrre risultati perfettamente coerenti e ripetibili.

Il problema principale dei trattamenti termici tradizionali è l'effetto imprevedibile dell'atmosfera sul materiale. Un forno a vuoto risolve questo problema rimuovendo completamente l'atmosfera, trasformando il processo da un'approssimazione a una scienza prevedibile che garantisce l'integrità e la coerenza del materiale.

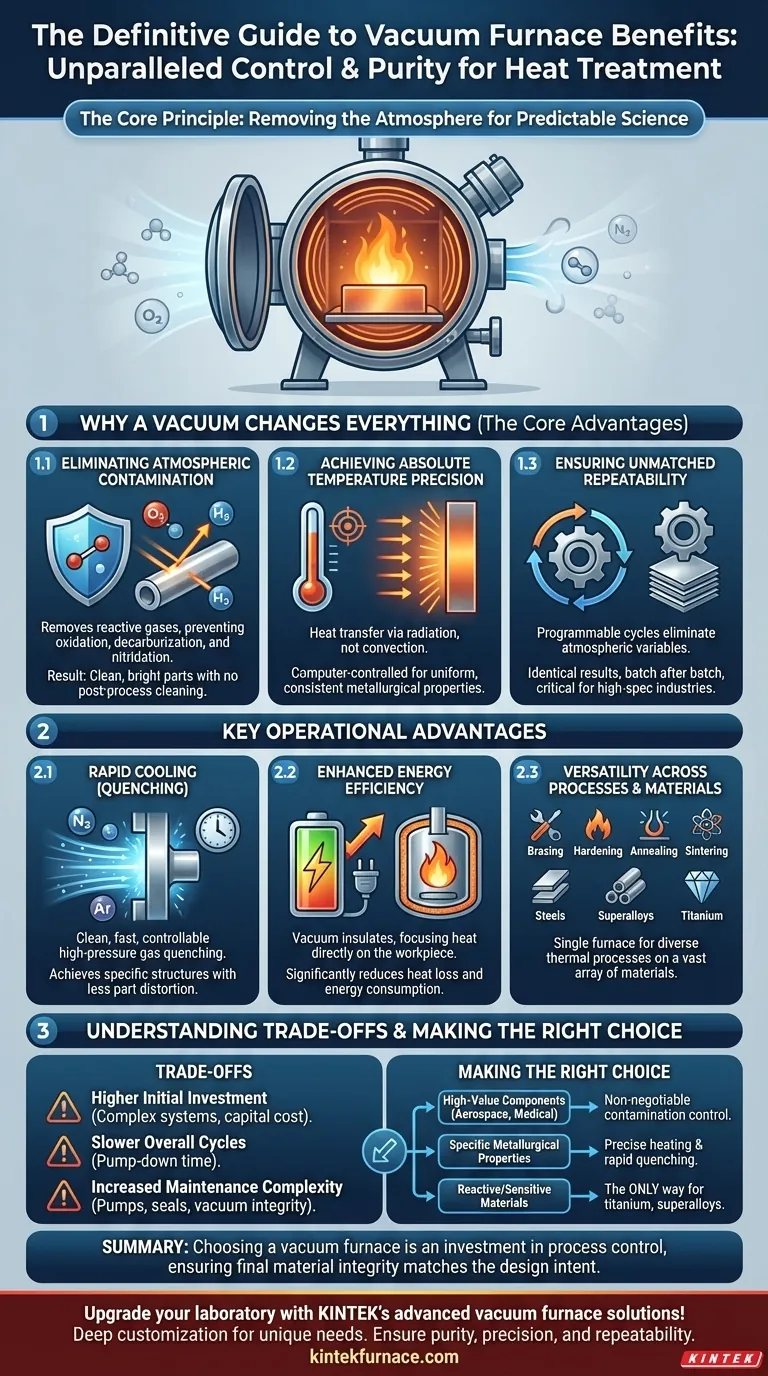

Il Principio Fondamentale: Perché il Vuoto Cambia Tutto

La rimozione di aria e altri gas dalla camera di riscaldamento è il vantaggio centrale che guida tutti gli altri benefici. Questo crea un ambiente inerte che è impossibile da ottenere in un forno atmosferico convenzionale.

Eliminazione della Contaminazione Atmosferica

Il vantaggio più critico del vuoto è la prevenzione delle reazioni tra il materiale caldo e i gas atmosferici. Pompando la camera fino a un vuoto quasi perfetto, i gas reattivi come ossigeno e idrogeno vengono quasi interamente rimossi.

Ciò previene direttamente l'ossidazione, la decarburazione e la nitrurazione, che possono compromettere la superficie e l'integrità strutturale di un materiale. Il risultato è un pezzo brillante e pulito che non richiede pulizia post-processo, come sabbiatura o decapaggio.

Raggiungimento di una Precisione Assoluta della Temperatura

Il vuoto è un eccellente isolante. In un forno atmosferico, il calore viene trasferito in modo non uniforme attraverso correnti di convezione nell'aria, creando punti caldi e freddi. Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento, che è molto più uniforme.

Combinato con moderni elementi riscaldanti controllati da computer, questo consente una gestione della temperatura estremamente precisa su tutto il pezzo. Questa uniformità è fondamentale per garantire proprietà metallurgiche coerenti in tutto il pezzo.

Garantire una Ripetibilità del Processo Ineguagliabile

Poiché l'ambiente di processo è privo di variabili atmosferiche, ogni ciclo può essere programmato per essere eseguito in modo identico. I tassi di riscaldamento, i tempi di mantenimento, i livelli di temperatura e i tassi di raffreddamento sono gestiti da un controllore, non dal caso.

Questa precisione controllata da computer assicura che i risultati del primo lotto siano identici a quelli dell'ultimo. Per industrie ad alta specifica come l'aerospaziale e i dispositivi medici, questo livello di ripetibilità non è un lusso, ma un requisito.

Vantaggi Operativi Chiave

Oltre a creare un ambiente puro, il design di un forno a vuoto offre distinti vantaggi operativi che migliorano la velocità, l'efficienza e la flessibilità del processo.

Il Potere del Raffreddamento Rapido (Tempra)

Dopo il ciclo di riscaldamento, un forno a vuoto può raffreddare rapidamente il materiale riempiendo la camera con un gas inerte ad alta pressione come azoto o argon. Questa tempra a gas ad alta pressione è pulita, veloce e altamente controllabile.

Consente un controllo preciso del tasso di raffreddamento per ottenere strutture metallurgiche e durezze specifiche, spesso con minore distorsione del pezzo rispetto alla tempra tradizionale in olio o acqua.

Maggiore Efficienza Energetica

Le proprietà isolanti del vuoto significano che l'energia termica è concentrata direttamente sul pezzo anziché essere dispersa nell'aria circostante. Ciò riduce drasticamente la dispersione di calore e minimizza il consumo energetico rispetto ai forni atmosferici, che irradiano costantemente calore nell'ambiente circostante.

Versatilità tra Materiali e Processi

Un singolo forno a vuoto può essere utilizzato per una vasta gamma di processi termici, inclusi brasatura, indurimento, ricottura, tempra e sinterizzazione. Il suo ambiente inerte lo rende adatto per la lavorazione di una vasta gamma di materiali, dagli acciai standard alle superleghe altamente reattive, al titanio e alle ceramiche avanzate.

Comprendere i Compromessi

Sebbene potente, un forno a vuoto non è la soluzione universale per tutte le esigenze di trattamento termico. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Investimento Iniziale Più Elevato

I forni a vuoto sono sistemi complessi con pompe, guarnizioni, camere e sistemi di controllo sofisticati. Ciò si traduce in un costo di capitale iniziale significativamente più elevato rispetto ai forni atmosferici più semplici.

Tempi di Ciclo Complessivi Più Lenti

Sebbene il riscaldamento e il raffreddamento possano essere rapidi, ogni ciclo richiede tempo per pompare la camera al livello di vuoto desiderato. Per pezzi ad alto volume e basso margine, questo tempo di pompaggio può rendere il ciclo complessivo più lungo di un processo atmosferico continuo.

Complessità di Manutenzione Aumentata

L'integrità del vuoto è fondamentale. Ciò richiede una manutenzione regolare e specializzata di pompe, guarnizioni, valvole e strumenti diagnostici per prevenire perdite e garantire prestazioni costanti. Questa manutenzione è più impegnativa di quella richiesta per la maggior parte dei forni atmosferici.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia di forno dipende interamente dalle tue esigenze di qualità, dai materiali e dagli obiettivi di produzione.

- Se il tuo obiettivo principale sono componenti di alto valore (aerospaziale, medico): Il controllo della contaminazione e la ripetibilità del processo di un forno a vuoto sono irrinunciabili per soddisfare rigorosi standard di qualità.

- Se il tuo obiettivo principale è raggiungere specifiche proprietà metallurgiche: Il controllo preciso del riscaldamento e la tempra rapida a gas offrono un potere ineguagliabile per progettare le caratteristiche finali del materiale.

- Se il tuo obiettivo principale è la lavorazione di materiali reattivi o sensibili: L'ambiente inerte è l'unico modo per trattare termicamente efficacemente materiali come titanio, metalli refrattari e alcune superleghe senza degrado.

In definitiva, la scelta di un forno a vuoto è un investimento nel controllo del processo, garantendo che l'integrità del materiale finale corrisponda all'intento progettuale.

Tabella Riepilogativa:

| Beneficio | Descrizione |

|---|---|

| Purezza | Previene ossidazione, decarburazione e nitrurazione per pezzi puliti e brillanti |

| Controllo Temperatura | Garantisce un riscaldamento uniforme tramite irraggiamento e gestione precisa tramite computer |

| Ripetibilità | Garantisce risultati coerenti con cicli programmabili per ogni lotto |

| Raffreddamento Rapido | Consente una tempra rapida e controllata con gas inerti per proprietà metallurgiche specifiche |

| Efficienza Energetica | Riduce la dispersione di calore e il consumo energetico rispetto ai forni atmosferici |

| Versatilità | Supporta processi come brasatura, indurimento e ricottura per vari materiali |

Migliora le capacità di trattamento termico del tuo laboratorio con le avanzate soluzioni di forni a vuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni ad alta temperatura, inclusi Forni a Muffola, Tubo, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD, con una forte personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Garantisci purezza, precisione e ripetibilità per le tue applicazioni di alto valore nell'aerospaziale, nei dispositivi medici e altro ancora. Contattaci oggi per discutere come possiamo migliorare l'efficienza dei tuoi processi e la qualità dei materiali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi