In sostanza, gli elementi non metallici più comuni depositati tramite deposizione chimica da vapore (CVD) sono il silicio (Si) e il carbonio (C). Questi due elementi costituiscono la base per una vasta gamma di materiali critici per la tecnologia moderna, dai wafer di silicio nei microchip ai rivestimenti di carbonio simili al diamante sugli utensili ad alte prestazioni.

Il vero potere della CVD non risiede solo nel depositare elementi puri, ma nella sua capacità di controllare con precisione la chimica e la struttura per creare una vasta gamma di composti e allotropi non metallici, inclusi semiconduttori essenziali, isolanti e ceramiche ultra-dure.

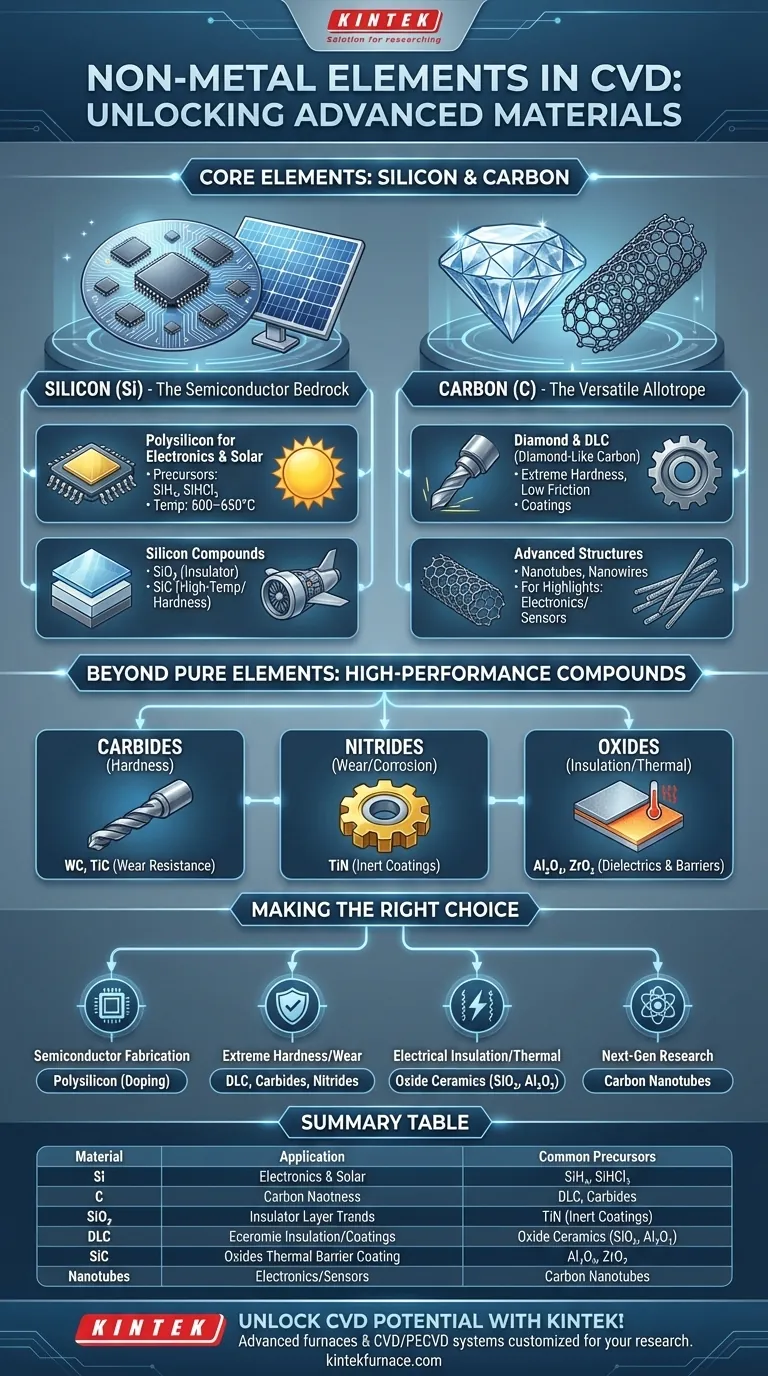

Il Ruolo Centrale del Silicio nella CVD

Il silicio è probabilmente l'elemento più importante depositato tramite CVD, principalmente perché è la base dell'intera industria dei semiconduttori.

Policristallino di Silicio per Elettronica e Solare

Il silicio policristallino, o polisilicio, è un materiale chiave per la produzione di circuiti integrati (dispositivi CMOS) e celle solari fotovoltaiche.

Viene tipicamente depositato in sistemi CVD a bassa pressione (LPCVD) utilizzando gas precursori come la silano (SiH₄) o il triclorosilano (SiHCl₃) a temperature comprese tra 600–650°C. Le proprietà elettroniche del materiale possono essere regolate con precisione introducendo gas droganti come fosfina o arsina durante la deposizione.

Composti di Silicio per Isolamento e Protezione

La CVD viene utilizzata anche per creare composti di silicio cruciali. Il biossido di silicio (SiO₂) è un eccellente isolante elettrico (un dielettrico), vitale per isolare i componenti all'interno di un microchip.

Nel frattempo, il carburo di silicio (SiC) è una ceramica nota per la sua estrema durezza e stabilità alle alte temperature, che lo rende adatto per applicazioni esigenti nei settori aerospaziale ed elettronica di potenza.

L'Insuperabile Versatilità del Carbonio

La capacità del carbonio di formare diverse strutture, note come allotropi, lo rende un elemento eccezionalmente versatile per le applicazioni CVD, che vanno dai rivestimenti resistenti all'usura all'elettronica di prossima generazione.

Diamante e Carbonio Simil-Diamante (DLC)

La CVD può produrre film sottili di diamante sintetico e carbonio simil-diamante (DLC). Questi materiali sono apprezzati per la loro estrema durezza, basso attrito e inerzia chimica.

Sono ampiamente utilizzati come rivestimenti protettivi su utensili da taglio, parti di motori automobilistici e impianti medici per aumentare drasticamente la durata e le prestazioni.

Strutture Avanzate di Carbonio

La precisione della CVD consente la crescita di strutture di carbonio complesse con proprietà uniche. I nanotubi di carbonio e i nanofili sono esempi di materiali con straordinaria resistenza e conduttività elettrica, che promettono immense prospettive per applicazioni future in elettronica, compositi e sensori.

Comprendere i Compromessi: Elementi vs. Composti

Concentrarsi solo sugli elementi non metallici puri non coglie il quadro generale. La forza industriale primaria della CVD risiede nella sua capacità di formare composti non metallici ad alte prestazioni.

Carburi per Durezza Estrema

I composti di carbonio e un metallo, noti come carburi, sono eccezionalmente duri. Materiali come il carburo di tungsteno (WC) e il carburo di titanio (TiC) vengono depositati su utensili e componenti industriali per fornire una resistenza all'usura superiore.

Nitruri per Resistenza all'Usura e alla Corrosione

Allo stesso modo, i nitruri come il nitruro di titanio (TiN) sono utilizzati come rivestimenti duri e inerti. Forniscono non solo resistenza all'usura ma anche una barriera contro la corrosione, spesso riconoscibili dal loro caratteristico colore oro.

Ossidi per Barriere Dielettriche e Termiche

Le ceramiche ossidiche come l'allumina (Al₂O₃) e la zirconia (ZrO₂) vengono depositate tramite CVD per essere utilizzate come isolanti elettrici e rivestimenti a barriera termica in ambienti ad alta temperatura come i motori a reazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del materiale CVD non metallico è dettata interamente dalla proprietà finale che devi ottenere.

- Se il tuo obiettivo principale è la fabbricazione di semiconduttori: Deporrari polisilicio di elevata purezza e ne regolerai le proprietà attraverso un drogaggio controllato.

- Se il tuo obiettivo principale è la durezza estrema e la resistenza all'usura: Le tue migliori opzioni sono i film di carbonio come DLC o le ceramiche composte come il carburo di tungsteno e il nitruro di titanio.

- Se il tuo obiettivo principale è l'isolamento elettrico o le barriere termiche: Dovresti esplorare le ceramiche ossidiche come il biossido di silicio o l'allumina.

- Se il tuo obiettivo principale è la ricerca sui materiali di prossima generazione: La sintesi di strutture avanzate come i nanotubi di carbonio offre un confine per l'esplorazione.

In definitiva, la comprensione del film non metallico specifico — sia esso un elemento, un allotropo o un composto — è la chiave per sbloccare la giusta prestazione per la tua applicazione.

Tabella Riassuntiva:

| Elemento/Composto | Applicazioni Chiave | Precursori CVD Comuni |

|---|---|---|

| Silicio (Si) | Semiconduttori, celle solari | Silano (SiH₄), Triclorosilano (SiHCl₃) |

| Carbonio (C) | Rivestimenti duri, elettronica | Metano (CH₄), Acetilene (C₂H₂) |

| Biossido di Silicio (SiO₂) | Isolamento elettrico | Silano con ossigeno |

| Carbonio Simil-Diamante (DLC) | Rivestimenti resistenti all'usura | Gas idrocarburici |

| Carburo di Silicio (SiC) | Applicazioni ad alta temperatura | Silano con metano |

| Nanotubi di Carbonio | Elettronica avanzata, sensori | Gas contenenti carbonio |

Sblocca il pieno potenziale della CVD per il tuo laboratorio con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, tutti supportati da solide capacità di profonda personalizzazione per soddisfare precisamente i tuoi requisiti sperimentali unici. Sia che tu stia lavorando con semiconduttori, rivestimenti resistenti all'usura o materiali di prossima generazione, KINTEK offre soluzioni affidabili e ad alte prestazioni. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il processo per la sintesi dei dicalcogenuri di metalli di transizione (TMD) utilizzando forni a tubo CVD? Padroneggiare la crescita di film sottili di alta qualità

- Quali sono i vantaggi dei sistemi di sinterizzazione con forno CVD?Precisione e versatilità per la scienza dei materiali

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Quali sono le caratteristiche chiave di progettazione di un forno a tubo per CVD? Ottimizza la tua sintesi di materiali con precisione

- Quali sono le applicazioni pratiche dei mezzi di gate preparati con forni a tubo CVD? Sblocca l'elettronica avanzata e altro ancora