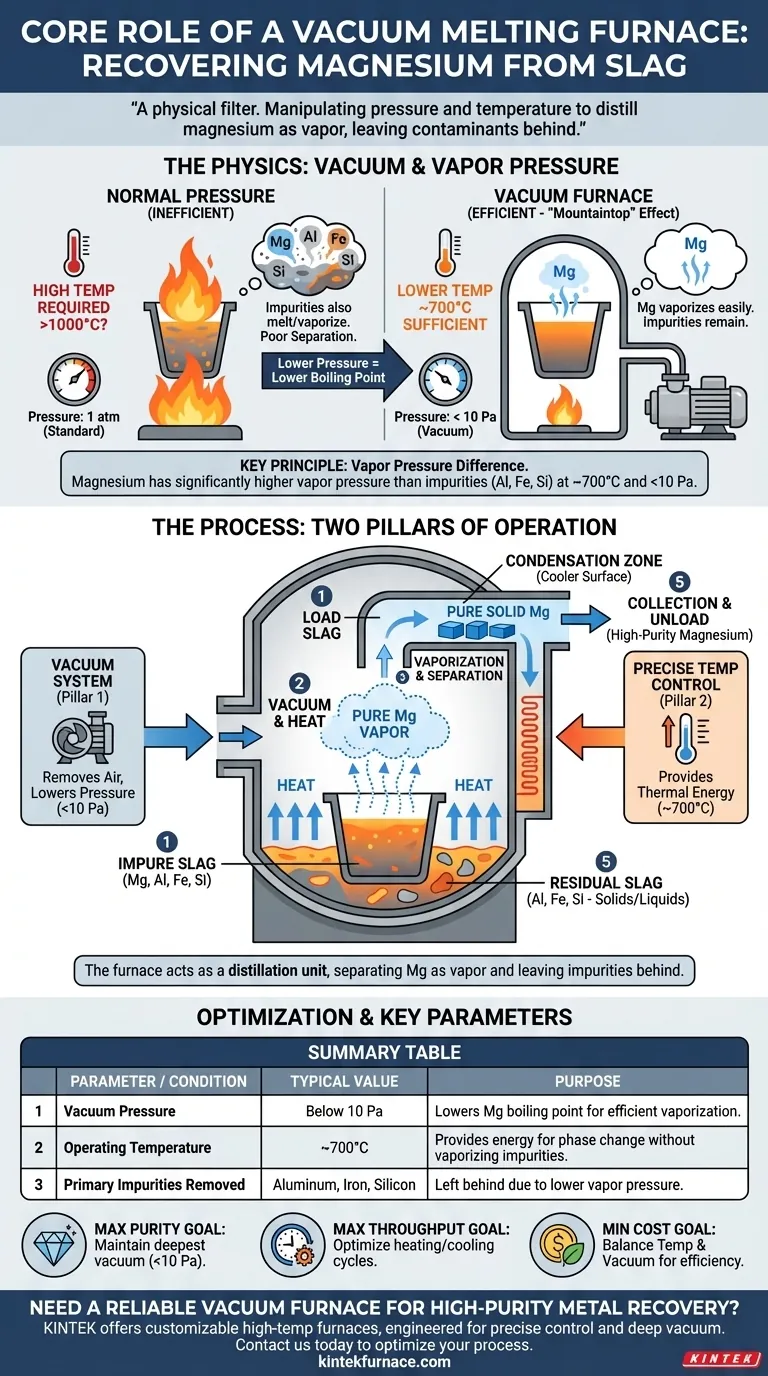

Il ruolo fondamentale di un forno a fusione sotto vuoto è quello di creare un ambiente di alto vuoto e alta temperatura precisamente controllato. Questa combinazione unica manipola le proprietà fisiche fondamentali del magnesio, abbassandone drasticamente il punto di ebollizione in modo che possa vaporizzare e separarsi dalle impurità meno volatili rimaste nella scoria.

Un forno sotto vuoto non si limita a fondere il metallo; funziona come un filtro fisico. Manipolando pressione e temperatura, rende il magnesio unicamente volatile, permettendogli di essere distillato come vapore mentre altri contaminanti rimangono indietro come solidi o liquidi.

La Fisica della Separazione: Vuoto e Pressione di Vapore

Per comprendere il ruolo del forno, è necessario innanzitutto capire il principio che sfrutta: la relazione tra pressione e punto di ebollizione di una sostanza. Questa è la chiave dell'intero processo di recupero.

La Sfida a Pressione Normale

A pressione atmosferica standard, sarebbe necessario riscaldare la scoria a temperature estremamente elevate per far bollire il magnesio. Questo approccio è inefficiente e probabilmente farebbe fondere o vaporizzare altri elementi indesiderati, con conseguente prodotto finale di scarsa qualità.

Come il Vuoto Cambia le Carte in Tavola

Una pompa per vuoto rimuove aria e altri gas dal forno, abbassando drasticamente la pressione interna. Questo ambiente a bassa pressione rende molto più facile per gli atomi di magnesio sfuggire dalla scoria liquida o solida ed entrare in uno stato gassoso.

Pensala come l'ebollizione dell'acqua in alta montagna. Poiché la pressione atmosferica è inferiore, l'acqua bolle a una temperatura inferiore a 100°C. Il forno sotto vuoto crea un ambiente da "alta montagna estrema" per il magnesio.

Sfruttare le Differenze di Pressione di Vapore

Ogni elemento ha una tendenza naturale a vaporizzare, nota come pressione di vapore. Il magnesio ha una pressione di vapore significativamente più alta rispetto alle impurità comuni come alluminio, ferro e silicio.

Il forno crea condizioni—specificamente una pressione inferiore a 10 Pa e una temperatura intorno a 700°C—in cui la pressione di vapore del magnesio è sufficientemente alta da evaporare rapidamente, mentre le pressioni di vapore delle impurità rimangono trascurabili.

I Due Pilastri del Funzionamento del Forno

Il successo del forno si basa sulla sua capacità di gestire perfettamente due sistemi indipendenti ma complementari.

Pilastro 1: Il Sistema ad Alto Vuoto

Il compito principale del sistema di vuoto è creare e mantenere l'ambiente a bassa pressione. Rimuovendo l'aria, libera il percorso per il vapore di magnesio per lasciare la scoria e viaggiare verso un'area di raccolta più fredda dove può condensare nuovamente in un solido puro.

Pilastro 2: Il Controllo Preciso della Temperatura

Il calore fornisce l'energia termica necessaria per il cambiamento di fase da solido/liquido a gas. La temperatura deve essere controllata con cura.

Deve essere abbastanza calda da facilitare la vaporizzazione del magnesio ma abbastanza fredda da impedire anche alle impurità di vaporizzare. Questa precisa gestione termica garantisce che la separazione sia pulita ed efficace.

Comprendere i Compromessi Chiave

Sebbene altamente efficace, questo processo non è privo di sfide operative e limitazioni. Comprendere queste sfide è fondamentale per qualsiasi applicazione pratica.

Consumo Energetico

Mantenere un vuoto profondo e contemporaneamente riscaldare il materiale a 700°C è estremamente dispendioso in termini energetici. Questo rappresenta una parte significativa dei costi operativi ed è un fattore primario nella redditività economica complessiva del processo.

Integrità del Processo

L'intero sistema dipende dalla perfetta tenuta del forno. Qualsiasi perdita d'aria compromette il vuoto, aumentando il punto di ebollizione del magnesio e riducendo drasticamente l'efficienza e la purezza della separazione.

Limitazioni del Processo a Lotti

A differenza di alcuni processi industriali continui, i forni sotto vuoto operano tipicamente a lotti. La necessità di caricare la scoria, creare il vuoto, eseguire il ciclo di riscaldamento, raffreddare e quindi rimuovere il magnesio purificato e la scoria residua crea un flusso di lavoro ciclico che influisce sulla produttività complessiva.

Applicare Questo al Tuo Obiettivo

Il funzionamento del forno può essere ottimizzato in base al tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare la purezza: Mantenere il vuoto più profondo possibile (ben al di sotto di 10 Pa) è la tua variabile più critica, poiché ciò crea la maggiore separazione nei punti di ebollizione tra il magnesio e i contaminanti.

- Se il tuo obiettivo principale è massimizzare la produttività: Ottimizzare i tempi dei cicli di riscaldamento e raffreddamento è fondamentale, ma ciò non può essere fatto a scapito del raggiungimento dei livelli di temperatura e vuoto desiderati.

- Se il tuo obiettivo principale è minimizzare i costi operativi: L'obiettivo è trovare il perfetto equilibrio tra temperatura e vuoto, utilizzando solo quanto basta di ciascuno per ottenere la separazione desiderata senza sprecare energia.

In definitiva, il forno sotto vuoto fornisce una soluzione elegante trasformando un complesso problema di separazione chimica in uno semplice problema fisico.

Tabella Riassuntiva:

| Parametro Chiave del Processo | Valore / Condizione Tipica | Scopo |

|---|---|---|

| Pressione di Vuoto | Inferiore a 10 Pa | Abbassa il punto di ebollizione del magnesio per una vaporizzazione efficiente. |

| Temperatura Operativa | ~700°C | Fornisce energia termica per il cambiamento di fase senza vaporizzare le impurità. |

| Principali Impurità Rimosse | Alluminio, Ferro, Silicio | Rimangono indietro come solidi/liquidi a causa della minore pressione di vapore. |

| Meccanismo di Recupero | Distillazione e Condensazione | Il vapore di magnesio viaggia verso una superficie più fredda e condensa in forma solida pura. |

Hai bisogno di un Forno Sotto Vuoto Affidabile per il Recupero di Metalli ad Alta Purezza?

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre forni Muffle, a Tubo, Rotativi, Sotto Vuoto, CVD e altri forni da laboratorio ad alta temperatura, tutti personalizzabili per esigenze uniche. I nostri forni sotto vuoto sono ingegnerizzati per fornire il preciso controllo della temperatura e il vuoto profondo richiesti per un recupero efficiente e puro di magnesio dalla scoria.

Contattaci oggi stesso per discutere come un forno sotto vuoto KINTEK può ottimizzare il tuo processo di recupero dei metalli, migliorare la purezza e aumentare la tua efficienza operativa.

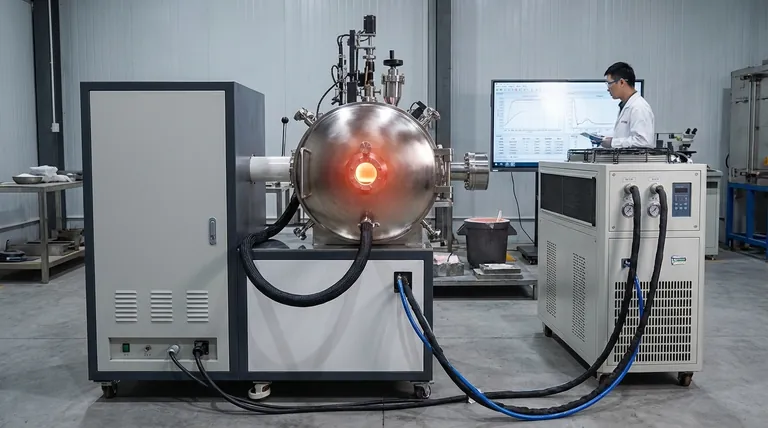

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza