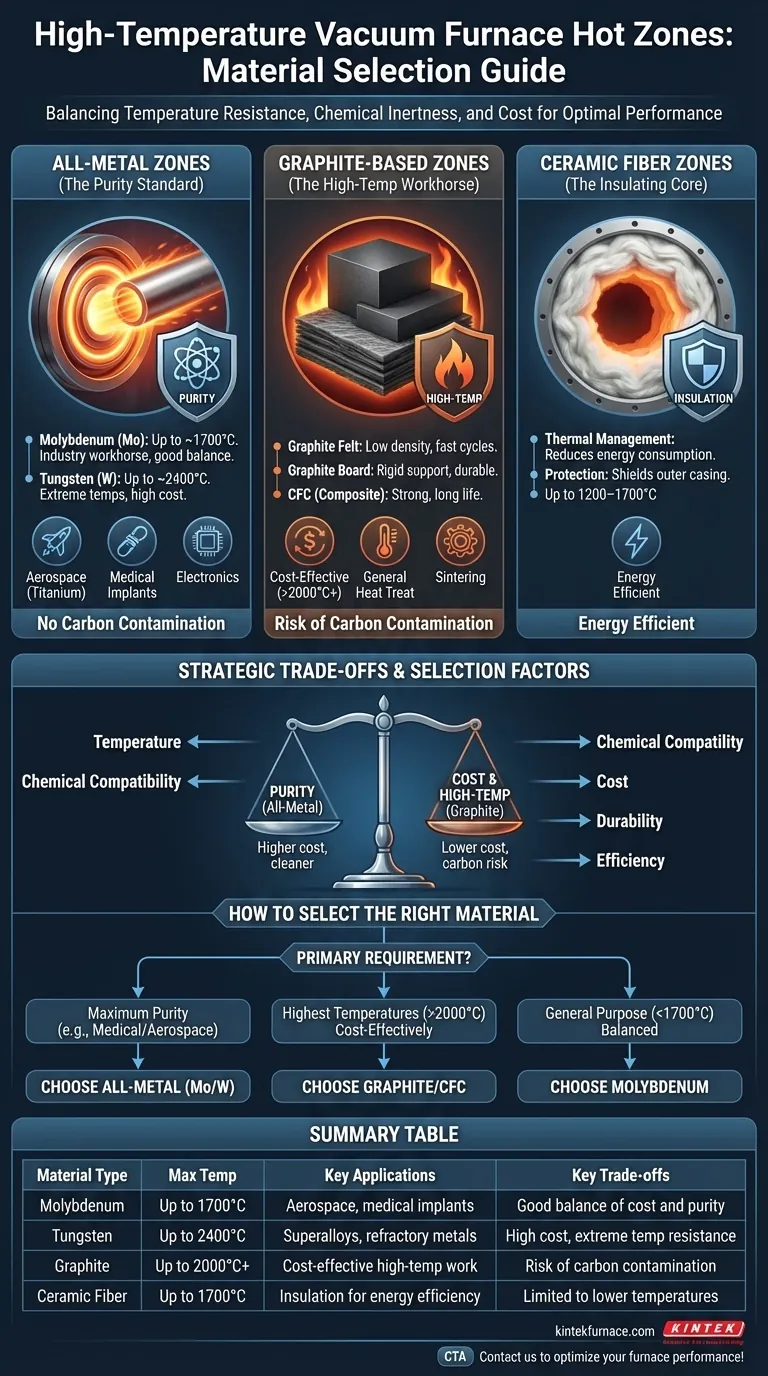

La scelta del materiale per la zona calda di un forno sottovuoto è determinata da un equilibrio critico tra resistenza alla temperatura, inerzia chimica e costo. I materiali più comuni sono i metalli refrattari come molibdeno e tungsteno, varie forme di grafite e fibre ceramiche. Questi sono spesso utilizzati in configurazioni specializzate, come zone interamente metalliche per applicazioni ad alta purezza o zone in grafite per lavori ad altissima temperatura ed economicamente vantaggiosi.

La selezione del materiale della zona calda non è semplicemente una questione di ciò che può resistere al calore. È una decisione strategica che influisce direttamente sulla purezza del processo, sui costi operativi e sull'integrità chimica del materiale lavorato. Il compromesso centrale è tra la pulizia delle zone metalliche e le prestazioni economiche ad alta temperatura della grafite.

L'Anatomia di una Zona Calda: Categorie di Materiali Chiave

La "zona calda" è il cuore del forno, contenente gli elementi riscaldanti e gli schermi isolanti che riflettono l'energia termica sul pezzo in lavorazione. I materiali utilizzati per questi componenti definiscono le capacità del forno.

Zone Calde Interamente Metalliche: Lo Standard di Purezza

Le zone calde interamente metalliche sono costruite interamente con metalli refrattari. Sono la scelta definitiva per le applicazioni in cui la contaminazione, specialmente da carbonio, è inaccettabile.

Il molibdeno (Mo) è il cavallo di battaglia del settore per una vasta gamma di applicazioni ad alta temperatura fino a circa 1700°C. Offre eccellente durata, pulizia e un buon equilibrio tra costo e prestazioni.

Il tungsteno (W) è utilizzato per le esigenze di temperatura più estreme, in grado di funzionare fino a 2400°C. Il suo costo elevato lo riserva per processi che coinvolgono superleghe avanzate o sinterizzazione di metalli refrattari dove nessun altro materiale può operare.

Queste zone sono essenziali per la lavorazione di metalli reattivi come il titanio per l'aerospaziale, i materiali biocompatibili per gli impianti medici e i componenti ad alta purezza per l'industria elettronica.

Zone Calde a Base di Grafite: Il Cavallo di Battaglia ad Alta Temperatura

Le zone calde in grafite sono apprezzate per la loro capacità di raggiungere temperature molto elevate a un costo inferiore rispetto ai design interamente in tungsteno. Sono tipicamente costruite da una delle tre forme principali.

Il feltro di grafite è un materiale morbido a bassa densità utilizzato per l'isolamento. La sua bassa massa termica consente cicli rapidi di riscaldamento e raffreddamento, migliorando la produttività del forno.

La lastra di grafite è un materiale rigido e strutturale utilizzato per il supporto e come strato isolante più durevole.

Il composito Carbonio-Carbonio (CFC) è un materiale estremamente resistente e durevole utilizzato per elementi riscaldanti, rack e fissaggi. Resiste alla deformazione e garantisce una lunga vita utile nei cicli più impegnativi.

Zone Calde in Fibra Ceramica: Il Nucleo Isolante

La fibra ceramica è un materiale isolante leggero e altamente efficiente. Sebbene non venga tipicamente utilizzata per gli elementi riscaldanti, forma la camera isolante in molti forni progettati per temperature da basse a moderate (1200–1700°C).

Il suo ruolo principale è la gestione termica. Contenendo efficacemente il calore, l'isolamento in fibra ceramica riduce il consumo energetico e protegge l'involucro esterno in acciaio raffreddato ad acqua del forno.

Abbinare la Zona Calda all'Applicazione

Il materiale ideale per la zona calda è dettato dai parametri del processo e dalla natura del carico di lavoro. I due fattori più importanti sono la temperatura e la compatibilità chimica.

Perché la Temperatura Dettano la Prima Scelta

La temperatura operativa massima richiesta è il primo filtro per la selezione dei materiali.

- Fino a 1700°C: Molibdeno e fibra ceramica sono scelte eccellenti e comprovate.

- Da 1700°C a 2000°C+: La grafite diventa la soluzione più economica.

- Fino a 2400°C: È richiesto il tungsteno per la sua resistenza al calore senza pari.

Il Ruolo Critico della Compatibilità Chimica

Un ambiente sottovuoto previene l'ossidazione, ma ad alte temperature i materiali possono ancora reagire tra loro. Questo è il conflitto centrale tra le zone metalliche e quelle in grafite.

Una zona calda in grafite può introdurre carbonio nell'atmosfera del forno. Ciò è inaccettabile quando si lavorano materiali sensibili al carbonio, poiché può formare carburi indesiderati e compromettere le proprietà del materiale. Le leghe di titanio ne sono un ottimo esempio.

Una zona calda interamente metallica fornisce un ambiente molto più pulito con minima degasazione. Questo è imprescindibile per le applicazioni ad alta purezza nei settori medico, aerospaziale ed elettronico.

Comprendere i Compromessi

La scelta del materiale per la zona calda comporta il bilanciamento di priorità contrastanti. Non esiste un unico materiale "migliore", ma solo quello più appropriato per un obiettivo specifico.

Purezza vs. Costo

Questo è il compromesso più significativo. Le zone calde interamente metalliche, in particolare quelle in tungsteno o tantalio, sono significativamente più costose da costruire e mantenere rispetto alle zone calde in grafite. La grafite offre capacità ad alta temperatura a una frazione del costo, ma con il rischio intrinseco di interazione con il carbonio.

Durabilità e Durata

Entrambi i tipi di materiale sono soggetti a usura. Gli elementi metallici possono diventare fragili dopo molti cicli termici attraverso un processo chiamato ricristallizzazione. Anche gli elementi e l'isolamento in grafite possono diventare fragili e sono più suscettibili a shock meccanici o rotture accidentali durante il carico e lo scarico.

Efficienza Energetica e Tempi di Ciclo

La massa termica della zona calda influisce sulle prestazioni. Il feltro di grafite leggero ha una bassa massa termica, consentendo velocità di riscaldamento e raffreddamento più rapide. Ciò può aumentare drasticamente la produttività del forno. Gli schermi radianti metallici più pesanti hanno una massa termica maggiore, con conseguenti cicli più lenti ma che spesso forniscono un'uniformità di temperatura superiore.

Come Selezionare il Materiale Giusto per la Zona Calda

Utilizza il tuo requisito di processo principale come guida per la tua decisione.

- Se la tua attenzione principale è la massima purezza per materiali sensibili (es. medicale, aerospaziale): Scegli una zona calda interamente metallica, tipicamente molibdeno o tantalio, per evitare qualsiasi rischio di contaminazione da carbonio.

- Se la tua attenzione principale è raggiungere la temperatura più alta possibile (sopra i 2000°C) in modo economicamente vantaggioso: Una zona calda in grafite o composito di carbonio è lo standard industriale, a condizione che il tuo materiale non sia reattivo con il carbonio.

- Se la tua attenzione principale è la lavorazione generica al di sotto dei 1700°C: Una zona calda in molibdeno offre un equilibrio tra prestazioni, pulizia e durata che si adatta a una vasta gamma di applicazioni.

Comprendere queste proprietà fondamentali dei materiali ti consente di selezionare un design del forno che garantisca sia l'integrità del tuo processo sia la qualità del tuo prodotto finale.

Tabella Riassuntiva:

| Tipo di Materiale | Temperatura Max | Applicazioni Chiave | Compromessi Chiave |

|---|---|---|---|

| Molibdeno | Fino a 1700°C | Aerospaziale, impianti medici | Buon equilibrio tra costo e purezza |

| Tungsteno | Fino a 2400°C | Superleghe, metalli refrattari | Costo elevato, resistenza estrema alla temperatura |

| Grafite | Fino a 2000°C+ | Lavori ad alta temperatura convenienti | Rischio di contaminazione da carbonio |

| Fibra Ceramica | Fino a 1700°C | Isolamento per efficienza energetica | Limitato a temperature più basse |

Pronto a migliorare i processi ad alta temperatura del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni di forni avanzate su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, con forti capacità di personalizzazione approfondita per soddisfare i tuoi requisiti sperimentali unici. Che tu sia nel settore aerospaziale, medico o elettronico, ti aiuteremo a selezionare il materiale perfetto per la zona calda per purezza, temperatura ed efficienza dei costi. Contattaci oggi stesso per discutere come possiamo ottimizzare le prestazioni del tuo forno!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali preparativi sono necessari prima di avviare un forno a tubo multizona? Garantire sicurezza e accuratezza nel vostro laboratorio

- In che modo i forni tubolari multizona migliorano l'efficienza del laboratorio?Semplificare il flusso di lavoro del laboratorio con il riscaldamento avanzato

- Quali sono le fasi dell'installazione di un forno tubolare multizona?Guida esperta per un'installazione sicura

- Quali sono i vantaggi dell'integrazione di più zone di riscaldamento in un forno a tubo? Sblocca un controllo termico preciso

- Come fa un forno tubolare multizona a ottenere un controllo preciso del gradiente di temperatura? Sintesi di monostrati di MoS2 isotopico Master