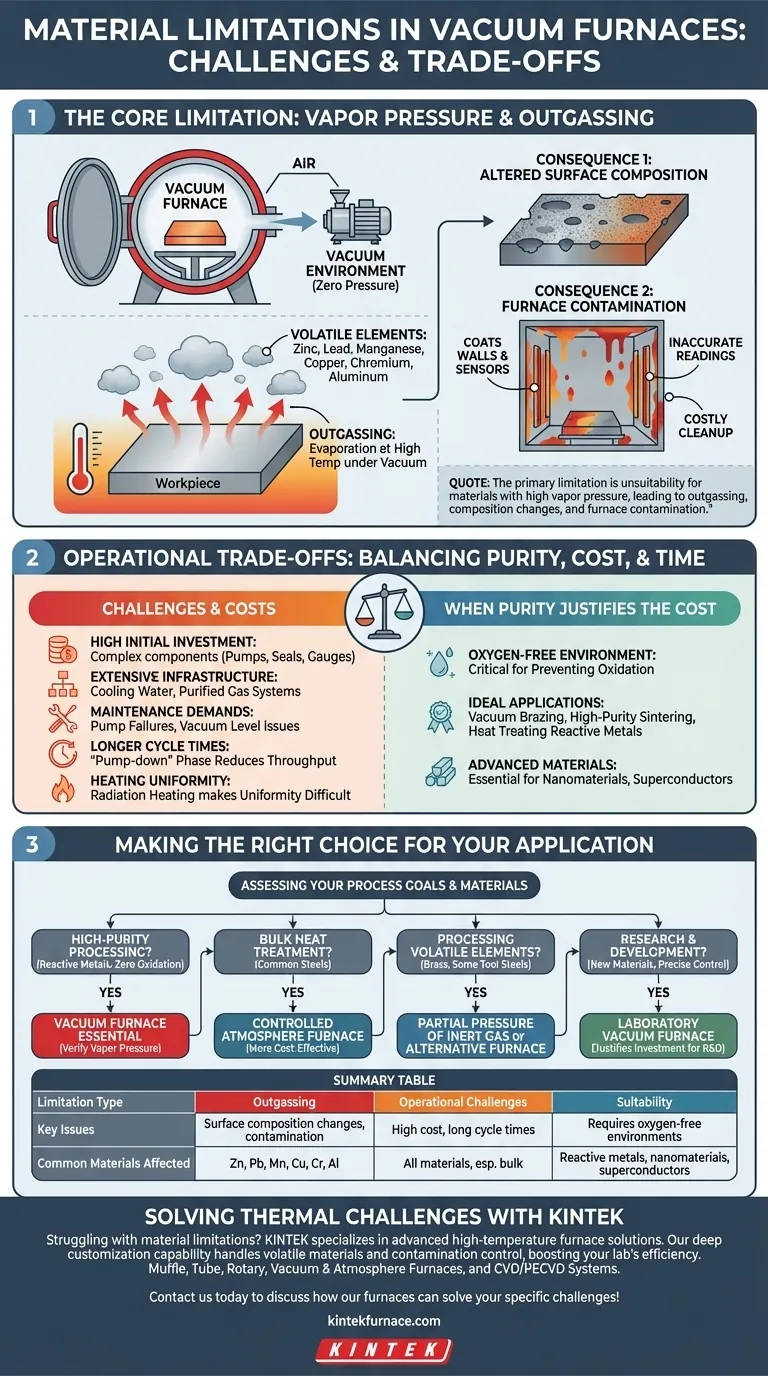

La principale limitazione dei materiali di un forno a vuoto è la sua inidoneità alla lavorazione di materiali con un'elevata pressione di vapore. Elementi come zinco, piombo, manganese, rame e cromo possono trasformarsi in gas ad alte temperature sotto vuoto, un processo noto come degassamento. Questa evaporazione può alterare la composizione superficiale del pezzo e contaminare l'interno del forno, compromettendo sia il pezzo che l'attrezzatura.

La sfida principale dell'operazione del forno a vuoto va oltre la selezione del materiale. Richiede di bilanciare la necessità assoluta di un ambiente privo di contaminazioni con i rischi significativi di evaporazione del materiale e gli elevati costi operativi inerenti alla creazione di un vuoto.

La limitazione principale: pressione di vapore e degassamento

L'ambiente unico di un forno a vuoto è sia la sua più grande forza che la fonte della sua principale limitazione. Rimuovendo i gas atmosferici, consente una lavorazione termica incredibilmente pura, ma cambia anche fondamentalmente il comportamento dei materiali ad alte temperature.

Perché l'alta pressione di vapore è un problema

In un vuoto, la pressione che spinge su un materiale è praticamente zero. Questo abbassa drasticamente la temperatura alla quale gli elementi possono "bollire" o evaporare.

I materiali con una pressione di vapore saturo elevata sono soggetti a questo effetto. Mentre il forno si riscalda, questi elementi volatili si trasformano in gas, lasciando la superficie del pezzo. Ciò include elementi di lega comuni come zinco, piombo e manganese, e persino metalli di base come alluminio e rame in determinate condizioni.

Le conseguenze del degassamento

Il degassamento non è un problema minore; ha effetti negativi a cascata sul processo e sull'attrezzatura.

Innanzitutto, altera la composizione del materiale. La perdita di elementi di lega chiave dalla superficie può impedire al pezzo di raggiungere le proprietà metallurgiche desiderate.

In secondo luogo, il vapore metallico evaporato contamina l'interno del forno. Riveste le pareti fredde, gli elementi riscaldanti e i sensori critici come le termocoppie. Ciò può portare a letture inaccurate della temperatura, cortocircuiti elettrici e pulizie costose e che richiedono tempo.

Comprendere i compromessi operativi

Oltre alla compatibilità dei materiali, i forni a vuoto presentano distinte considerazioni operative e finanziarie che differiscono significativamente dai forni atmosferici. La decisione di usarne uno deve tenere conto di queste realtà.

Elevato investimento iniziale e manutenzione

I forni a vuoto sono macchine complesse. Il loro costo elevato deriva dalla necessità di componenti di precisione come pompe a vuoto, manometri e guarnizioni ad alta integrità.

Richiedono anche infrastrutture di supporto estese, inclusi sistemi di raffreddamento ad acqua e sistemi di gas purificato. Questa complessità porta a maggiori esigenze di manutenzione e al potenziale di problemi come guasti alla pompa o incongruenze nel livello del vuoto.

Sfide di processo: riscaldamento e tempo di ciclo

Il riscaldamento in un vuoto avviene principalmente tramite radiazione, poiché non c'è aria per trasferire calore tramite convezione. Ciò può rendere difficile ottenere un riscaldamento uniforme su pezzi grandi o geometricamente complessi senza attrezzi specializzati e un'attenta progettazione del processo.

Inoltre, ogni ciclo richiede una fase di "pompa giù" per rimuovere l'aria e raggiungere il livello di vuoto desiderato. Ciò aggiunge un tempo significativo rispetto ai forni atmosferici, riducendo la produttività complessiva.

Quando la purezza giustifica il costo

Nonostante queste sfide, i benefici sono innegabili per applicazioni specifiche. Un forno a vuoto fornisce un ambiente perfettamente privo di ossigeno, che è fondamentale per prevenire l'ossidazione su materiali sensibili.

Questo lo rende la scelta ideale per processi come la brasatura a vuoto, la sinterizzazione ad alta purezza e il trattamento termico di metalli reattivi. Per materiali avanzati come nanomateriali o superconduttori, l'ambiente incontaminato non è solo un vantaggio, è un requisito per la loro formazione.

Fare la scelta giusta per la tua applicazione

Scegliere la giusta tecnologia di elaborazione termica richiede una valutazione chiara del tuo materiale, degli obiettivi del tuo processo e del tuo budget.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza: un forno a vuoto è essenziale per metalli reattivi o pezzi in cui qualsiasi ossidazione superficiale è inaccettabile, ma devi prima verificare le caratteristiche della pressione di vapore del tuo materiale.

- Se il tuo obiettivo principale è il trattamento termico in massa di acciai comuni: il costo, la complessità e i tempi di ciclo di un forno a vuoto potrebbero essere non necessari; un forno ad atmosfera controllata è spesso una scelta più pratica ed economica.

- Se stai lavorando materiali con elementi volatili (ad esempio, ottone, alcuni acciai per utensili): devi usare un forno in grado di introdurre una pressione parziale di gas inerte per sopprimere l'evaporazione o scegliere un'altra tecnologia di forno.

- Se il tuo obiettivo principale è la ricerca e sviluppo: un forno a vuoto da laboratorio fornisce il controllo preciso e ripetibile necessario per creare nuovi materiali, giustificando l'investimento per lavori su piccola scala e di alto valore.

In definitiva, la selezione di un forno a vuoto richiede un'attenta valutazione delle proprietà del tuo materiale rispetto alla rigorosa esigenza di purezza e controllo del tuo processo.

Tabella riassuntiva:

| Tipo di limitazione | Problemi chiave | Materiali comuni interessati |

|---|---|---|

| Compatibilità dei materiali | Degassamento, alterazioni della composizione superficiale, contaminazione del forno | Zinco, piombo, manganese, rame, cromo, alluminio |

| Sfide operative | Costi elevati, tempi di ciclo lunghi, problemi di uniformità del riscaldamento | Tutti i materiali, specialmente nella lavorazione in massa |

| Idoneità | Richiede ambienti privi di ossigeno per la purezza | Metalli reattivi, nanomateriali, superconduttori |

Affronti limitazioni sui materiali nei tuoi processi termici? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, offriamo forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una gestione precisa dei materiali volatili e il controllo della contaminazione, migliorando l'efficienza e i risultati del tuo laboratorio. Contattaci oggi per discutere come i nostri forni possono risolvere le tue sfide specifiche e aumentare la tua produttività!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori