La risposta breve è che non esiste un unico materiale utilizzato in un forno ad alta temperatura; si tratta invece di un sistema di materiali specializzati scelti per ruoli specifici. I componenti più critici si affidano a materiali come il tungsteno per gli elementi riscaldanti e ceramiche avanzate come l'allumina o la zirconia per i tubi di processo, mentre gli acciai resistenti alle alte temperature vengono utilizzati per il contenimento e i telai strutturali.

Un forno ad alta temperatura non è costruito con un unico materiale, ma da un insieme di componenti in cui ogni materiale è selezionato con precisione in base alla sua funzione, alla massima temperatura operativa e all'interazione con l'atmosfera e il contenuto del forno.

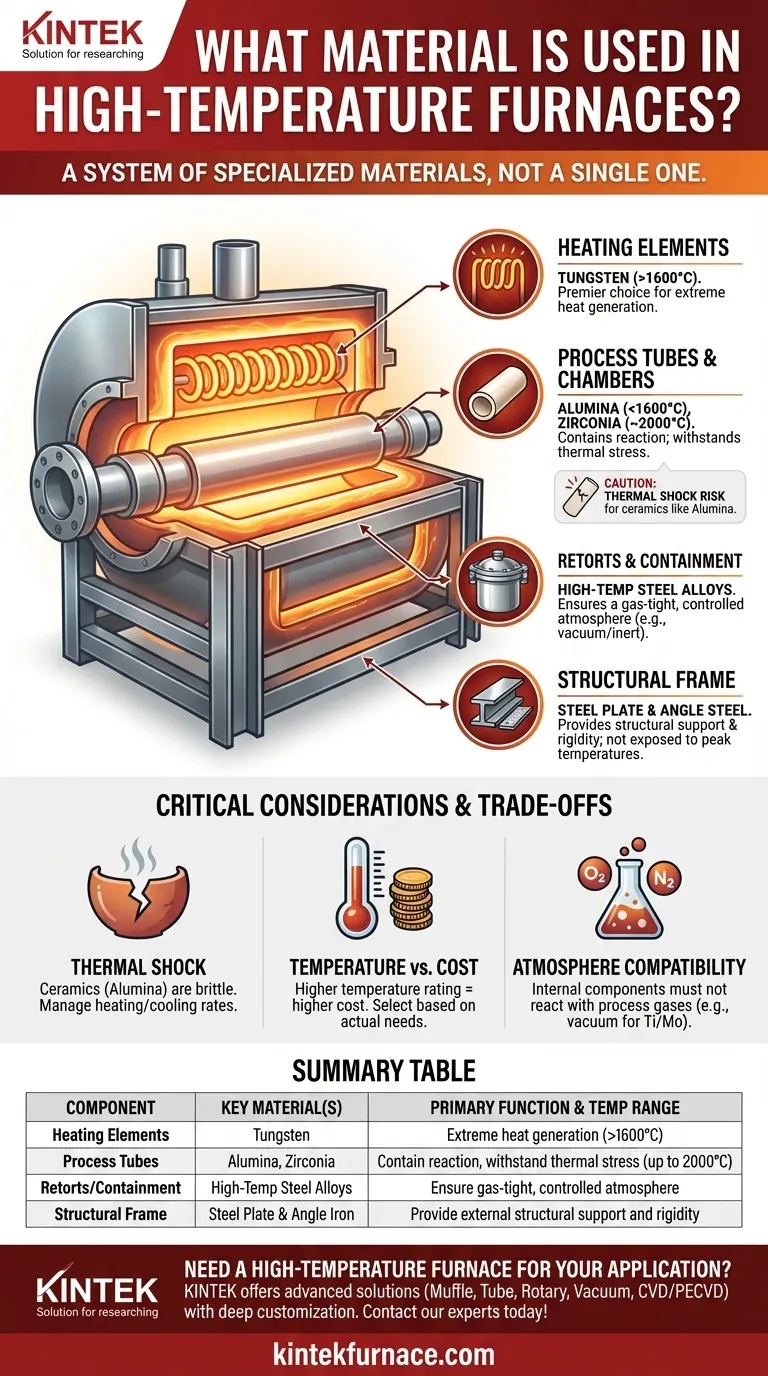

L'anatomia di un forno ad alta temperatura

Per comprendere la selezione dei materiali, è necessario pensare al forno in termini di zone funzionali distinte. I materiali per il telaio esterno sono molto diversi da quelli del nucleo, che devono sopportare il calore estremo.

Elementi riscaldanti: il motore del forno

Gli elementi riscaldanti sono responsabili della generazione di temperature intense. La scelta del materiale qui è non negoziabile e dettata dalla temperatura operativa desiderata.

Per applicazioni che superano i 1600°C, il tungsteno è la scelta principale. Il suo punto di fusione di 3422°C offre un significativo margine di prestazione, rendendolo un elemento affidabile e durevole per la generazione di calore estremo.

Tubi e camere di processo: contenere la reazione

I tubi di processo o le camere interne contengono il materiale da riscaldare e devono resistere allo stress termico diretto mantenendo spesso un'atmosfera specifica.

L'allumina (ossido di alluminio) è una ceramica comune utilizzata per i tubi dei forni grazie alla sua eccellente resistenza alle alte temperature. Fornisce un ambiente pulito e stabile per molti processi.

Per temperature ancora più elevate, intorno ai 2000°C (3600°F), sono necessari tubi in zirconia (ossido di zirconio). Offrono una stabilità termica superiore a temperature in cui l'allumina fallirebbe.

Possono essere utilizzati anche altri materiali come la grafite, apprezzata per l'eccellente conduttività termica e stabilità, in particolare in atmosfere sottovuoto o inerti.

Storte e contenimento: garantire un'atmosfera controllata

Molti processi richiedono un'atmosfera specifica e controllata, come il vuoto o un gas inerte. Ciò rende necessario un recipiente a tenuta di gas all'interno del forno, noto come storta.

Queste storte sono tipicamente costruite con leghe di acciaio resistenti alle alte temperature. Questo materiale garantisce durata e previene le perdite di gas, proteggendo l'integrità del processo.

Telaio strutturale: il guscio esterno

Il guscio esterno fornisce l'integrità strutturale del forno e ospita l'isolamento e i componenti interni.

Questo telaio è generalmente realizzato in acciaio angolare saldato e lamiera d'acciaio di alta qualità. Questi materiali non sono esposti alle temperature di picco interne e sono selezionati per resistenza, rigidità ed economicità.

Comprendere i compromessi e le limitazioni

La selezione del materiale giusto implica un equilibrio tra prestazioni, costi e vincoli operativi. Nessun materiale è perfetto per tutte le situazioni.

La sfida dello shock termico

I componenti ceramici come i tubi di allumina sono eccezionalmente resistenti alle alte temperature ma possono essere fragili e suscettibili allo shock termico. Rapidi cambiamenti di temperatura possono causarne la rottura.

Di norma, i tubi ceramici di diametro inferiore hanno una migliore resistenza allo shock termico rispetto a quelli più grandi. Un attento controllo delle velocità di riscaldamento e raffreddamento è fondamentale quando si lavora con essi.

Temperatura vs. Costo

Esiste una correlazione diretta tra la temperatura nominale di un materiale e il suo costo. Il tungsteno e la zirconia offrono prestazioni incredibili ma sono significativamente più costosi dell'allumina o degli acciai speciali.

Sovraspecificare un materiale è una spesa inutile. L'obiettivo è scegliere il materiale che soddisfi in modo sicuro e affidabile la temperatura operativa richiesta, non semplicemente quello con il punto di fusione più alto.

Atmosfera e compatibilità dei materiali

L'atmosfera del forno detta le scelte dei materiali. Ad esempio, i forni ad alto vuoto sono spesso utilizzati per lavorare materiali reattivi come il titanio (Ti) e il molibdeno (Mo).

I componenti interni del forno devono essere stabili e non reagire con i materiali o i gas di processo ad alte temperature per evitare la contaminazione e garantire la qualità delle parti.

Fare la scelta giusta per la tua applicazione

La selezione dei materiali deve essere guidata dai tuoi obiettivi operativi specifici. Il forno è un sistema e ogni parte deve essere scelta per supportare la funzione primaria.

- Se il tuo obiettivo principale sono le temperature estreme (>1600°C): I tuoi elementi riscaldanti devono essere in tungsteno e i tuoi tubi di processo dovrebbero essere in zirconia per la massima stabilità.

- Se il tuo obiettivo principale è il lavoro generale ad alta temperatura (<1600°C): I tubi in ceramica di allumina offrono una soluzione robusta ed economica, a condizione che si gestiscano attentamente i cicli di riscaldamento e raffreddamento.

- Se il tuo obiettivo principale è un'atmosfera controllata e a tenuta di gas: Avrai bisogno di una storta realizzata con una lega di acciaio resistente alle alte temperature per garantire il contenimento.

- Se il tuo obiettivo principale è la stabilità strutturale e il supporto: Il telaio esterno sarà costruito con lamiera d'acciaio e acciaio angolare standard, che offre il miglior equilibrio tra resistenza e costo.

In definitiva, la progettazione di un forno ad alta temperatura è un esercizio di selezione del materiale giusto per il lavoro giusto.

Tabella riassuntiva:

| Componente | Materiale/i chiave | Funzione primaria e intervallo di temperatura |

|---|---|---|

| Elementi riscaldanti | Tungsteno | Generazione di calore estremo (>1600°C) |

| Tubi di processo | Allumina, Zirconia | Contenere la reazione, resistere allo stress termico (fino a 2000°C) |

| Storte/Contenimento | Leghe di acciaio ad alta temperatura | Garantire un'atmosfera controllata e a tenuta di gas |

| Telaio strutturale | Lamiera d'acciaio e ferro angolare | Fornire supporto strutturale esterno e rigidità |

Hai bisogno di un forno ad alta temperatura costruito per la tua specifica applicazione?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche, la compatibilità dei materiali e le necessità di temperatura.

Lasciaci aiutarti a selezionare i materiali e il design perfetti per il tuo sistema di forni. Contatta i nostri esperti oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici