Per manutenere correttamente un forno a tempra a fondo apribile, è necessario un approccio sistematico che affronti i suoi quattro sistemi critici. Ciò implica la pulizia e l'ispezione regolari degli elementi riscaldanti, il monitoraggio e la gestione del mezzo di tempra, la lubrificazione di tutte le parti mobili del meccanismo di caduta e il controllo e la calibrazione costanti dei sistemi di controllo della temperatura per garantire la precisione del processo.

Una manutenzione efficace del forno non riguarda solo la prevenzione dei guasti. Riguarda la garanzia dell'integrità metallurgica di ogni pezzo che si processa, assicurando una consistenza assoluta nelle operazioni di riscaldamento, tempra e meccaniche.

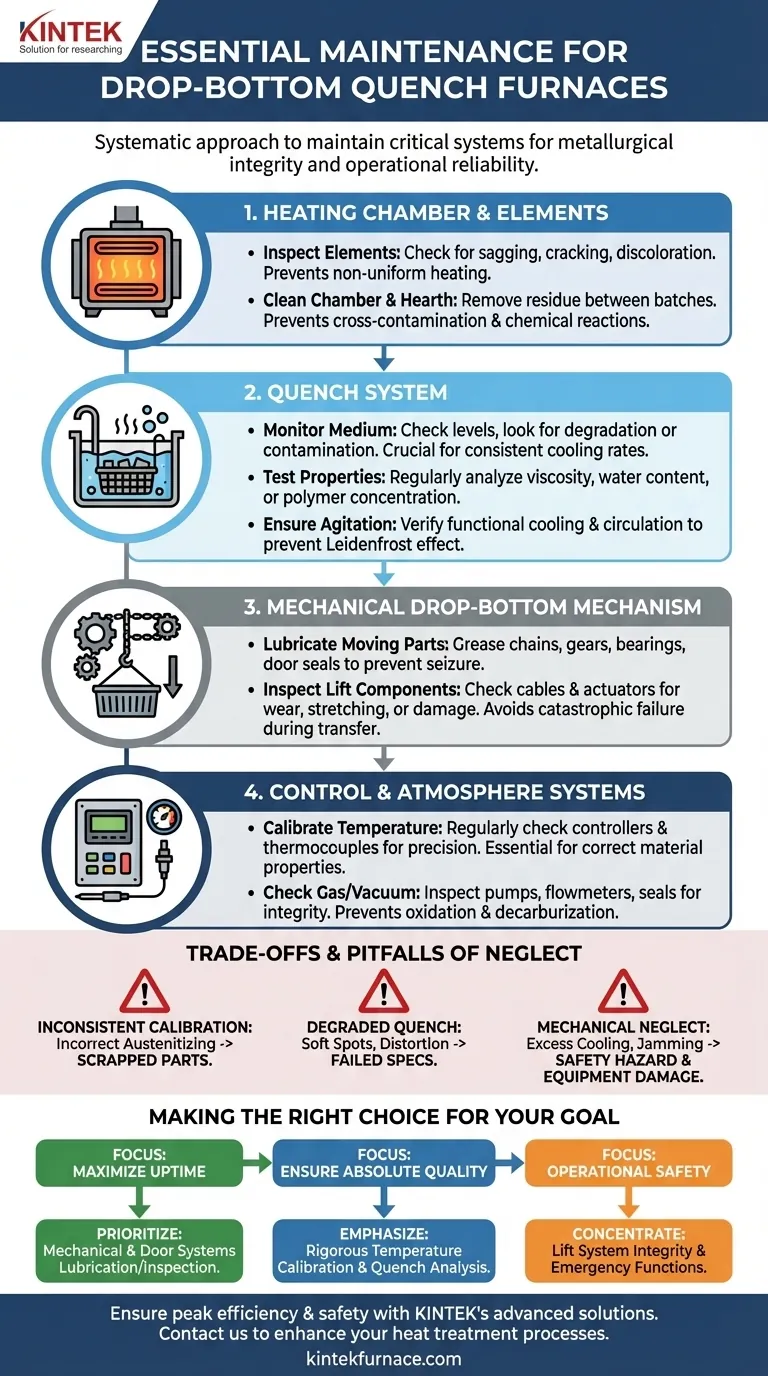

Scomposizione del Flusso di Lavoro della Manutenzione

Un forno a tempra a fondo apribile integra sistemi termici, chimici e meccanici. Un programma di manutenzione di successo tratta ogni sistema con uguale importanza, poiché un guasto in uno comprometterà l'intero processo.

La Camera di Riscaldamento e gli Elementi

Il cuore del processo di trattamento termico avviene nella camera di riscaldamento. La sua affidabilità è fondamentale.

Ispezionare regolarmente gli elementi riscaldanti per individuare eventuali segni di danno fisico, come cedimenti, crepe o scolorimento. Elementi danneggiati portano a un riscaldamento non uniforme e a un eventuale guasto.

Pulire la camera e il focolare dopo l'uso o tra i lotti che processano diverse leghe. Questo previene la contaminazione incrociata e assicura che nessun materiale residuo causi stress o reazioni chimiche indesiderate nei cicli futuri.

Il Sistema di Tempra

La fase di raffreddamento rapido definisce le proprietà finali del materiale. La condizione del mezzo di tempra non è facoltativa, è una variabile critica del processo.

Monitorare il mezzo di tempra (olio, acqua o polimero) per livelli corretti e segni di degrado o contaminazione. I contaminanti alterano drasticamente le velocità di raffreddamento, portando a durezze incoerenti e potenziali crepe.

Testare le proprietà del mezzo secondo un programma stabilito. Per l'olio, questo include viscosità e contenuto d'acqua. Per i polimeri, implica il controllo della concentrazione.

Assicurarsi che i sistemi di agitazione e raffreddamento siano funzionali. Una corretta circolazione del mezzo di tempra è essenziale per un raffreddamento uniforme e per prevenire barriere di vapore localizzate (l'effetto Leidenfrost) che inibiscono il trasferimento di calore.

Il Meccanismo Meccanico a Fondo Apribile

Questo sistema è responsabile del trasferimento rapido e sicuro del carico di lavoro dalla camera di riscaldamento al serbatoio di tempra. Il suo guasto rappresenta un rischio significativo per la sicurezza e l'operatività.

Lubrificare tutte le parti mobili come specificato dal produttore. Questo include catene, ingranaggi, cuscinetti e guarnizioni delle porte. Una corretta lubrificazione previene il blocco e assicura una caduta fluida e rapida.

Ispezionare i componenti di sollevamento e trasferimento. Controllare catene, cavi e attuatori per usura, allungamento o danni. Un guasto durante il trasferimento può essere catastrofico, con conseguente perdita di prodotto e danni significativi all'attrezzatura.

I Sistemi di Controllo e Atmosfera

Questi sistemi sono il cervello del forno, dettando la precisione dell'intera operazione.

Calibrare regolarmente i sistemi di controllo della temperatura e le termocoppie. Letture di temperatura imprecise sono una causa primaria di pezzi scartati e proprietà dei materiali errate.

Controllare tutti i sistemi gas e vuoto se il forno opera con un'atmosfera controllata. Ispezionare pompe, flussimetri e guarnizioni per garantire l'integrità atmosferica, che è vitale per prevenire ossidazione e decarburazione.

Comprendere i Compromessi e le Insidie

Ignorare compiti di manutenzione apparentemente piccoli può portare a conseguenze significative e costose. Comprendere questi rischi è fondamentale per giustificare un rigoroso programma di manutenzione.

L'Insidia della Calibrazione Incoerente

Le deviazioni nei controllori di temperatura o nelle termocoppie si traducono direttamente in risultati metallurgici errati. Un forno impostato a 1550°F che in realtà funziona a 1520°F potrebbe non riuscire ad austenitizzare correttamente l'acciaio, con il risultato di un intero lotto di pezzi scartati.

Il Rischio di una Tempra Degradata

Un olio di tempra contaminato con acqua o fanghi non fornirà il raffreddamento rapido e uniforme richiesto. Ciò può portare a punti molli, distorsioni e a un mancato rispetto delle specifiche di durezza, rendendo inutili componenti di alto valore.

Il Pericolo della Negligenza Meccanica

Un meccanismo di caduta scarsamente lubrificato o usurato può esitare o guastarsi completamente. Ciò può causare un raffreddamento eccessivo del carico durante il transito, rovinando il trattamento termico, o peggio, causare il blocco del carico o una caduta incontrollata, creando un grave rischio per la sicurezza.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo programma di manutenzione dovrebbe essere adattato ai tuoi principali fattori operativi. Usa questo come guida per concentrare i tuoi sforzi.

- Se il tuo obiettivo principale è massimizzare i tempi di attività: Dai priorità alla lubrificazione preventiva e all'ispezione del meccanismo meccanico di caduta e dei sistemi delle porte, poiché questi sono punti comuni di guasto fisico.

- Se il tuo obiettivo principale è garantire la qualità assoluta del prodotto: Sottolinea una rigorosa calibrazione della temperatura e un'analisi frequente del mezzo di tempra per garantire la ripetibilità del processo.

- Se il tuo obiettivo principale è la sicurezza operativa: Concentrati sull'integrità strutturale del sistema di sollevamento, sulle funzioni di arresto di emergenza e assicurati che il percorso di caduta sia sempre libero e sicuro.

In definitiva, una manutenzione costante trasforma il tuo forno da una potenziale passività a una risorsa di produzione affidabile e precisa.

Tabella Riepilogativa:

| Sistema | Compiti di Manutenzione Chiave |

|---|---|

| Riscaldamento | Ispezionare gli elementi per danni, pulire la camera per prevenire la contaminazione |

| Tempra | Monitorare i livelli del mezzo, testare le proprietà, assicurarsi che i sistemi di agitazione funzionino |

| Meccanico | Lubrificare le parti mobili, ispezionare i componenti di sollevamento per usura |

| Controllo | Calibrare i sistemi di temperatura, controllare i sistemi gas/vuoto per l'integrità |

Assicura che il tuo forno funzioni alla massima efficienza e sicurezza con le soluzioni avanzate di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione soddisfa precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di trattamento termico e fornire soluzioni di forni affidabili e su misura per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico