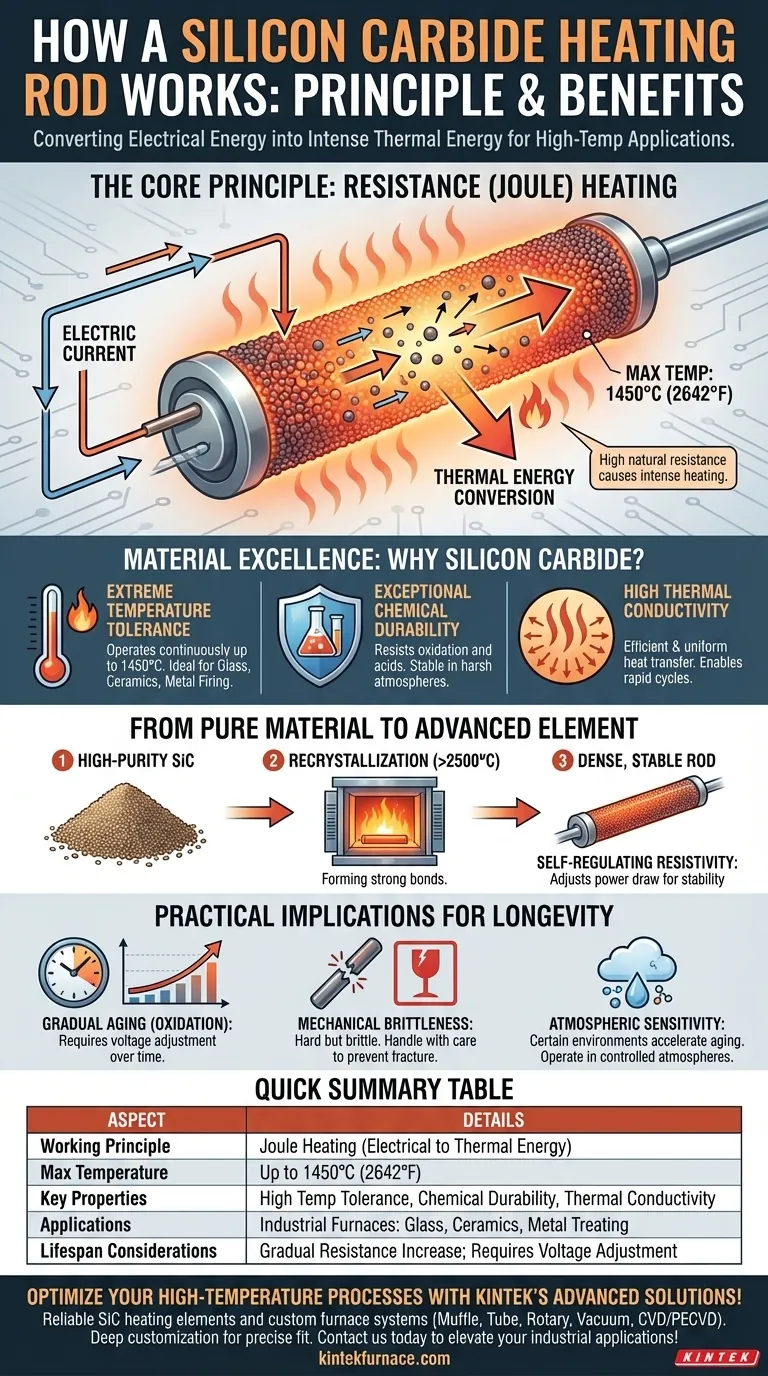

In sostanza, una resistenza riscaldante in carburo di silicio funziona convertendo l'energia elettrica in energia termica. Quando una corrente elettrica attraversa la resistenza, l'elevata resistenza naturale del materiale fa sì che si riscaldi intensamente. Questo principio, noto come riscaldamento a resistenza, consente agli elementi in carburo di silicio di raggiungere in modo affidabile temperature operative estremamente elevate fino a 1450°C (2642°F).

La chiave della resistenza riscaldante in carburo di silicio non è solo che si riscalda. Il suo vero valore risiede in una combinazione unica di tolleranza a temperature estreme, eccezionale stabilità chimica e integrità strutturale, rendendola una scelta superiore per applicazioni di riscaldamento industriale esigenti dove altri materiali si degraderebbero o fallirebbero rapidamente.

Il Principio Fondamentale: Riscaldamento a Resistenza

Una resistenza in carburo di silicio (SiC) opera su uno dei principi più diretti della fisica: convertire l'elettricità in calore. Tuttavia, le proprietà specifiche del materiale sono ciò che lo rendono così efficace.

Dall'Elettricità al Calore

Il processo fondamentale è il riscaldamento Joule. Quando una corrente elettrica fluisce attraverso qualsiasi materiale con resistenza, una parte dell'energia elettrica viene convertita in calore. L'elevata resistività del carburo di silicio rende questa conversione di energia incredibilmente efficiente.

Il Ruolo della Purezza del Materiale

Questi elementi riscaldanti non sono fatti di semplice polvere di SiC. Sono tipicamente formati da carburo di silicio ricristallizzato di elevata purezza, che viene estruso in forma di barra o tubo.

Questa miscela viene quindi cotta a temperature superiori a 2500°C (4530°F). Questo processo estremo crea legami forti e uniformi tra i grani di SiC, risultando in un elemento denso, altamente stabile con proprietà elettriche consistenti.

Una Caratteristica Autoregolante

Una caratteristica operativa chiave è che la resistività del carburo di silicio cambia con la temperatura. Man mano che la resistenza si riscalda, il suo profilo di resistenza si sposta. Questo comportamento aiuta l'elemento a regolare automaticamente il suo assorbimento di potenza, contribuendo a un effetto di riscaldamento più stabile e consistente una volta raggiunta la temperatura target.

Perché il Carburo di Silicio è il Materiale Scelto

Molti materiali hanno resistenza elettrica, ma pochi possono operare nelle condizioni in cui il carburo di silicio eccelle. La sua selezione si basa su una collezione di proprietà superiori.

Tolleranza a Temperature Estreme

La caratteristica più importante di un elemento in SiC è la sua capacità di operare continuamente a temperature molto elevate. Con una temperatura operativa massima di 1450°C, è perfettamente adatto per forni e fornaci utilizzati nella produzione di vetro, cottura di ceramiche e trattamenti termici dei metalli.

Eccezionale Durabilità Chimica

Il SiC mostra forti proprietà anti-ossidazione e resistenza agli acidi. Questa stabilità chimica significa che non si corrode o degrada facilmente, anche in atmosfere industriali aggressive. Questo si traduce direttamente in una durata di servizio più lunga e prevedibile rispetto a molti elementi riscaldanti metallici.

Elevata Conducibilità Termica

Nonostante sia una ceramica, il carburo di silicio ha una buona conducibilità termica. Questa proprietà assicura che il calore generato all'interno della resistenza sia trasferito in modo efficiente e uniforme all'ambiente circostante, consentendo cicli di riscaldamento rapidi e mantenendo temperature stabili all'interno di un forno.

Comprendere le Implicazioni Pratiche

Sebbene il SiC sia un materiale robusto, comprenderne il comportamento nel mondo reale è fondamentale per una corretta implementazione e longevità.

Invecchiamento Graduale

Durante la sua vita utile, un elemento in carburo di silicio aumenterà lentamente la sua resistenza elettrica. Questo è un processo di invecchiamento naturale causato dall'ossidazione. Per compensare e mantenere una potenza di uscita costante (e quindi calore), la tensione fornita all'elemento deve essere gradualmente aumentata nel tempo. Questa è una considerazione primaria per l'alimentazione e il sistema di controllo.

Fragilità Meccanica

Come la maggior parte delle ceramiche, gli elementi in SiC sono duri ma fragili. Sono suscettibili a danni da shock meccanici o impatti. Una manipolazione attenta è assolutamente essenziale durante l'installazione, la manutenzione e il funzionamento per prevenire fratture.

Sensibilità Atmosferica

Sebbene altamente resistente, la durata di un elemento in SiC può essere influenzata da determinate atmosfere. La presenza di vapore acqueo, alcali o alcuni metalli ad alte temperature può accelerare il processo di invecchiamento. Operare in un'atmosfera pulita e controllata massimizzerà la durata di servizio dell'elemento.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un elemento riscaldante in SiC è una decisione ingegneristica basata sui requisiti specifici del tuo processo.

- Se il tuo obiettivo principale è raggiungere temperature estreme (superiori a 1200°C): il SiC è una delle scelte più affidabili ed efficaci grazie al suo elevato limite operativo e alla sua stabilità.

- Se il tuo obiettivo principale è la consistenza del processo in un ambiente difficile: l'inerzia chimica e l'invecchiamento prevedibile del SiC forniscono prestazioni termiche consistenti dove gli elementi metallici si corroderebbero.

- Se il tuo obiettivo principale è il valore a lungo termine e la riduzione dei tempi di inattività: la lunga durata di servizio del SiC, se gestita correttamente con un'alimentazione a tensione variabile, si traduce spesso in un costo totale di proprietà inferiore.

Comprendendo questi principi, puoi sfruttare con sicurezza le proprietà uniche del carburo di silicio per processi ad alta temperatura robusti ed efficienti.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Principio di Funzionamento | Converte l'energia elettrica in calore tramite resistenza (riscaldamento Joule) |

| Temperatura Massima | Fino a 1450°C (2642°F) |

| Proprietà Chiave | Tolleranza alle alte temperature, durabilità chimica, conducibilità termica |

| Applicazioni | Vetro, ceramica, trattamento termico dei metalli in forni industriali |

| Considerazioni sulla Durata | Aumento graduale della resistenza con l'età; richiede regolazione della tensione |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti in carburo di silicio affidabili e sistemi di forni personalizzati come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un adattamento preciso alle tue esigenze sperimentali uniche, migliorando efficienza e durata. Contattaci oggi per discutere come possiamo elevare le tue applicazioni di riscaldamento industriale!

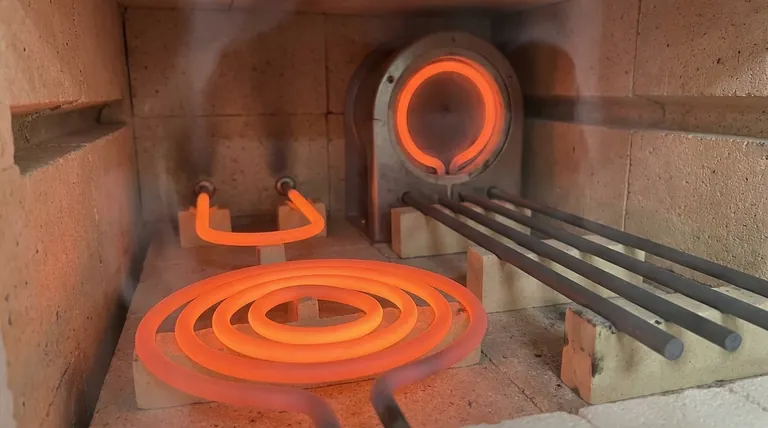

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido