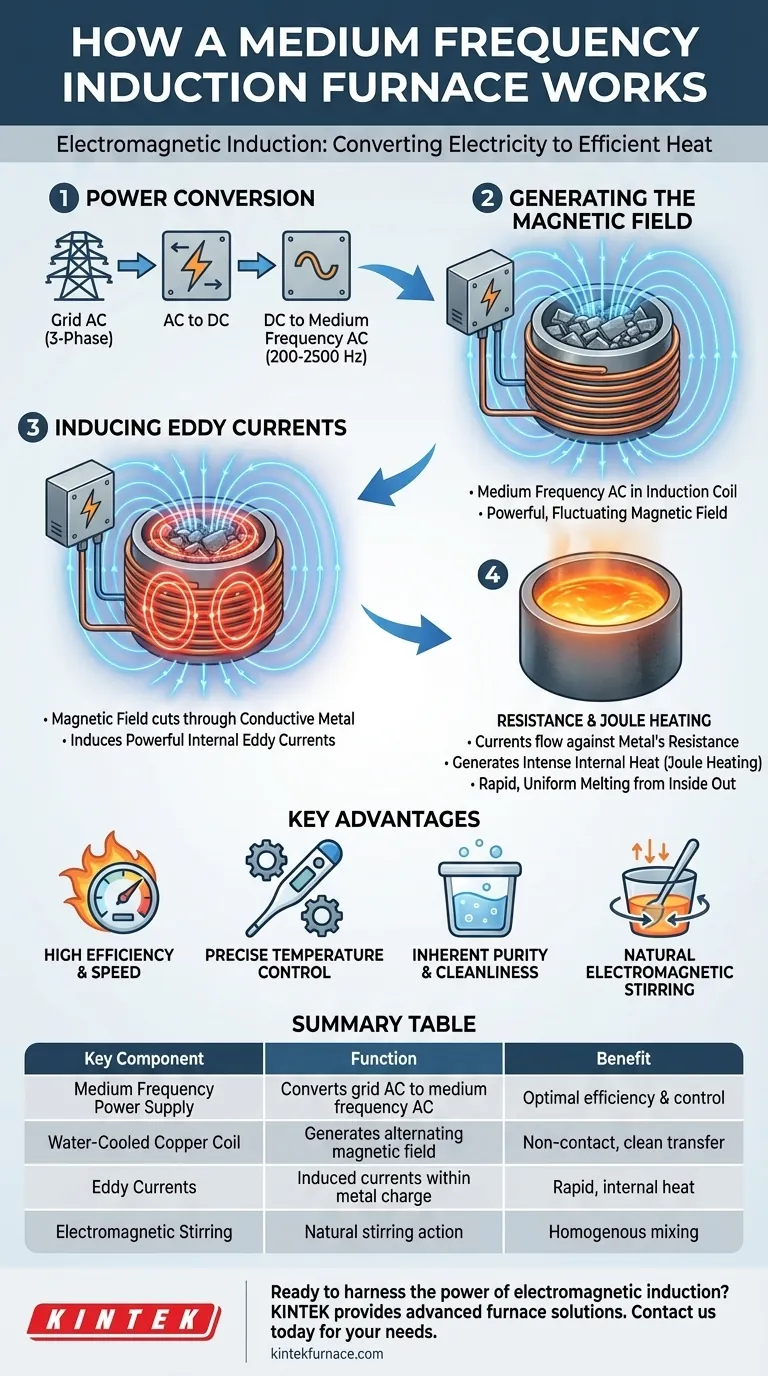

In sostanza, un forno a induzione a media frequenza opera sul principio dell'induzione elettromagnetica. Utilizza un campo magnetico potente e fluttuante per generare calore direttamente all'interno del metallo stesso, anziché fare affidamento su fiamme esterne o elementi riscaldanti. Questo processo converte l'energia elettrica in calore con notevole efficienza e precisione.

Il principio fondamentale è la conversione della corrente elettrica standard in una corrente a media frequenza, che viene poi utilizzata per creare un campo magnetico. Questo campo induce potenti correnti elettriche interne (correnti parassite) all'interno della carica metallica, e la resistenza del metallo a queste correnti genera un calore intenso e rapido.

Il Principio Fondamentale: Dall'Elettricità al Calore

L'intero processo è una conversione di energia a più stadi, che trasforma elegantemente l'elettricità dalla rete in energia termica all'interno di un materiale target.

Passaggio 1: Conversione di Potenza

Il forno preleva inizialmente la corrente alternata (AC) trifase standard dalla rete elettrica. Questa potenza viene convertita in corrente continua (DC) e poi ritrasformata in una AC monofase specializzata a una frequenza media, tipicamente tra 200 e 2.500 Hz. Questa frequenza è fondamentale per ottenere un'efficienza di riscaldamento ottimale.

Passaggio 2: Generazione del Campo Magnetico

Questa AC a media frequenza controllata viene immessa in una bobina a induzione in rame raffreddata ad acqua che circonda il crogiolo contenente il metallo. Quando la corrente fluisce attraverso questa bobina, genera un campo magnetico potente e rapidamente alternato nello spazio all'interno e attorno alla bobina.

Passaggio 3: Induzione delle Correnti Parassite

Secondo la Legge di Induzione di Faraday, questo campo magnetico fluttuante interseca la carica metallica conduttiva posta all'interno del crogiolo. Questa azione induce un potente potenziale elettrico all'interno del metallo, causando la formazione di flussi circolari di elettroni noti come correnti parassite (eddy currents) vicino alla superficie del materiale.

Passaggio 4: Resistenza e Riscaldamento Joule

Il metallo stesso possiede una resistenza elettrica naturale. Quando le correnti parassite indotte fluiscono contro questa resistenza, generano un calore immenso, un fenomeno noto come riscaldamento Joule. Il calore viene generato all'interno del metallo, portando a una fusione estremamente rapida e uniforme dall'interno verso l'esterno.

Comprendere i Vantaggi Chiave

Il principio di funzionamento del riscaldamento a induzione offre diversi vantaggi operativi distinti rispetto alle tecnologie di forni tradizionali.

Alta Efficienza e Velocità

Poiché il calore viene generato direttamente all'interno del materiale di carica, le perdite di energia verso l'ambiente circostante sono ridotte al minimo. Ciò si traduce in un'efficienza elettrica molto elevata, basso consumo energetico e tempi di fusione e riscaldamento eccezionalmente rapidi.

Controllo Preciso della Temperatura

La potenza fornita alla bobina a induzione può essere regolata istantaneamente e con grande precisione. Ciò consente un controllo esatto sulla velocità di riscaldamento e sulla temperatura finale del metallo fuso, fondamentale per produrre leghe di alta qualità.

Purezza e Pulizia Intrinseche

Il riscaldamento a induzione è un processo senza contatto. Non ci sono sottoprodotti di combustione come gas o fuliggine, e il materiale non tocca mai un elemento riscaldante. Questa pulizia è essenziale per fondere metalli reattivi o creare leghe di elevata purezza, un processo spesso migliorato operando il forno sotto vuoto o in atmosfera di gas inerte.

Agitazione Elettromagnetica Naturale

Un beneficio unico di questo processo è l'effetto di agitazione elettromagnetica. Le stesse forze magnetiche che inducono le correnti parassite creano anche un movimento di agitazione all'interno del bagno di metallo fuso. Ciò assicura che la lega sia accuratamente miscelata, portando a un'eccellente omogeneità chimica e di temperatura.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un forno a induzione è una decisione basata sulla necessità di velocità, precisione e purezza.

- Se il tuo obiettivo principale è la fusione rapida per le fonderie: L'alta efficienza e velocità di un forno a media frequenza lo rendono ideale per la produzione ad alto rendimento di vari metalli.

- Se il tuo obiettivo principale sono leghe di alta qualità e purezza: Il riscaldamento pulito e senza contatto e l'azione di agitazione naturale assicurano un prodotto finale omogeneo e non contaminato.

- Se il tuo obiettivo principale è il trattamento termico localizzato: Il controllo preciso è perfetto per applicazioni come la forgiatura, l'indurimento di alberi o il preriscaldamento di saldature dove solo un'area specifica richiede riscaldamento.

Questa tecnologia sfrutta la fisica fondamentale per offrire un controllo senza pari sul riscaldamento e la fusione dei metalli.

Tabella Riassuntiva:

| Componente Chiave | Funzione | Vantaggio |

|---|---|---|

| Alimentatore a Media Frequenza | Converte la AC di rete in AC a media frequenza (200-2500 Hz) | Abilita efficienza di riscaldamento e controllo ottimali |

| Bobina in Rame Raffreddata ad Acqua | Genera un campo magnetico potente e alternato | Fornisce un trasferimento di energia pulito e senza contatto |

| Correnti Parassite | Correnti indotte fluiscono all'interno della carica metallica | Genera calore rapido e interno tramite riscaldamento Joule |

| Agitazione Elettromagnetica | Azione di agitazione naturale dovuta alle forze magnetiche | Assicura una miscelazione e una temperatura omogenee |

Pronto a sfruttare la potenza dell'induzione elettromagnetica per le tue esigenze di lavorazione dei metalli?

Le soluzioni avanzate per forni ad alta temperatura di KINTEK sono progettate per precisione e prestazioni. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo a diversi laboratori e fonderie robusti sistemi di riscaldamento a induzione. La nostra linea di prodotti, che include forni speciali a muffola, a tubo e sottovuoto e a atmosfera controllata, è completata da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali e produttive uniche.

Contattaci oggi stesso per discutere come la nostra tecnologia per forni a induzione a media frequenza può offrire fusione rapida, purezza superiore e controllo preciso della temperatura per la tua applicazione.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza