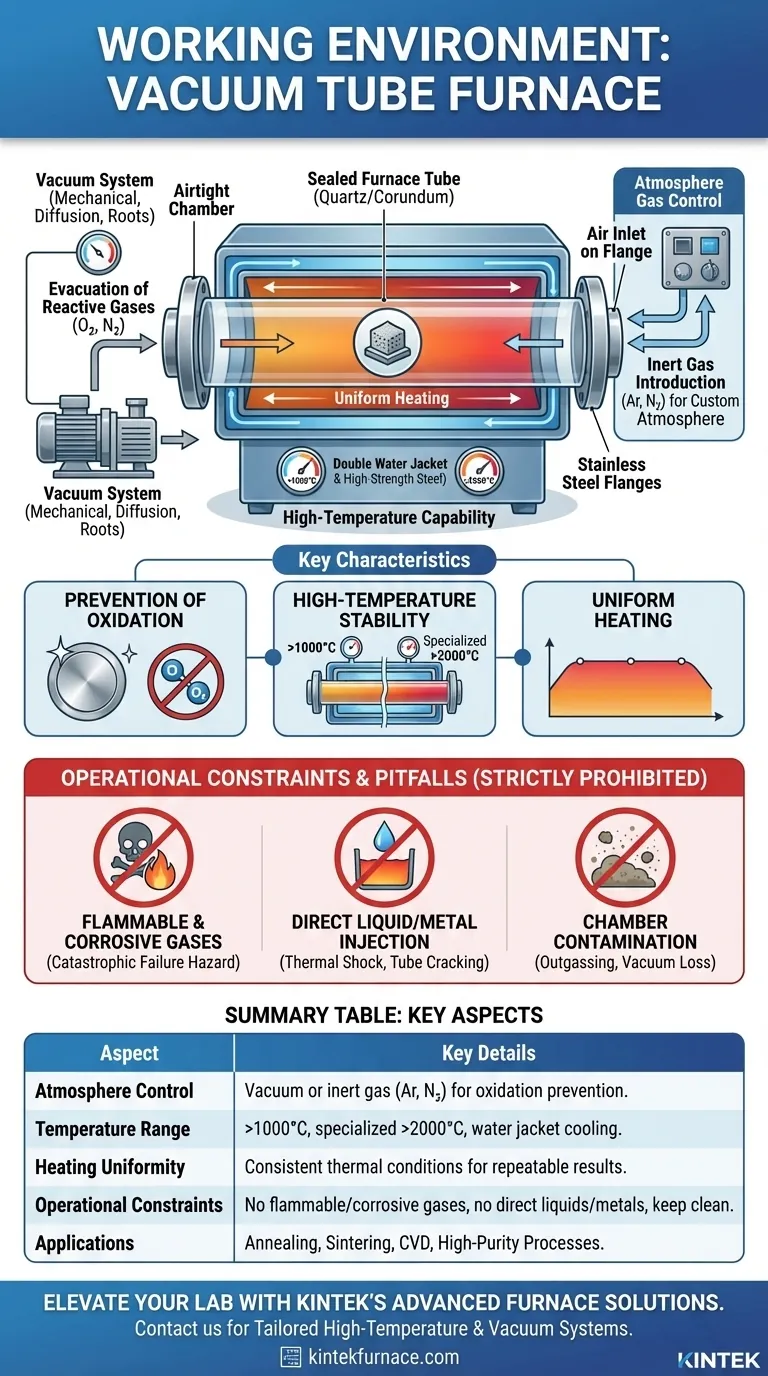

L'ambiente di lavoro di un forno a tubo sottovuoto è definito dalla sua capacità di creare un'atmosfera altamente controllata e isolata. Questo ambiente si ottiene all'interno di un tubo sigillato, tipicamente realizzato in quarzo o corindone. Utilizzando un sistema di pompe per vuoto, il forno rimuove i gas reattivi come ossigeno e azoto per creare il vuoto, oppure consente l'introduzione di gas inerti specifici per creare un'atmosfera personalizzata per la lavorazione dei materiali.

Un forno a tubo sottovuoto non riguarda solo la creazione del vuoto; si tratta di ottenere un controllo atmosferico assoluto. Questo controllo è fondamentale per prevenire ossidazioni e contaminazioni indesiderate, consentendo la lavorazione di materiali ad alta purezza a temperature estreme.

Come si Ottiene l'Atmosfera Controllata

L'ambiente all'interno di un forno a tubo sottovuoto non è passivo; viene creato e mantenuto attivamente attraverso una combinazione di barriere fisiche e apparecchiature specializzate.

Il Tubo del Forno Sigillato

Il cuore del forno è un contenitore sigillato, solitamente un tubo orizzontale realizzato con materiali come quarzo o corindone in grado di resistere alle alte temperature.

Questo tubo è sigillato ad entrambe le estremità con flange in acciaio inossidabile, creando una camera a tenuta stagna. Questo design consente il facile inserimento e la rimozione dei materiali garantendo al contempo che l'atmosfera interna rimanga isolata dall'aria esterna.

Il Sistema del Vuoto

Per creare il vuoto, il forno è collegato a un sistema di pompe per vuoto. Questo sistema evacua l'aria e altri gas dall'interno del tubo sigillato.

A seconda del livello di vuoto richiesto, il sistema può includere una pompa meccanica, una pompa a diffusione o una pompa Roots. I sistemi ad alte prestazioni possono raggiungere un grado massimo di vuoto di 7 × 10⁻³ Pa, un vuoto quasi perfetto.

Controllo del Gas di Atmosfera

L'ambiente di lavoro non si limita al vuoto. Una presa d'aria dedicata sulla flangia consente un controllo preciso dell'atmosfera interna.

Gli operatori possono evacuare il tubo per creare il vuoto oppure immettere un gas o una miscela di gas specifica, come argon o azoto. Questa flessibilità è fondamentale per processi come ricottura, sinterizzazione o deposizione chimica da fase vapore.

Caratteristiche Chiave dell'Ambiente Operativo

L'atmosfera controllata abilita diverse caratteristiche operative critiche che definiscono l'utilità del forno.

Prevenzione dell'Ossidazione

Lo scopo principale del controllo dell'atmosfera è impedire che i materiali all'interno reagiscano con l'aria. La rimozione di ossigeno e umidità arresta l'ossidazione e altre alterazioni chimiche indesiderate, preservando le proprietà originali del materiale.

Capacità di Alta Temperatura

Il corpo del forno è tipicamente una struttura a doppia camicia d'acqua realizzata in acciaio ad alta resistenza. Questo sistema di raffreddamento protegge il guscio del forno e i componenti di tenuta, consentendo un funzionamento stabile e prolungato a temperature superiori a 1000°C, con alcuni modelli specializzati che superano i 2000°C.

Riscaldamento Uniforme

Il design basato su tubo promuove un riscaldamento uniforme lungo la sua lunghezza. Ciò assicura che l'intero campione sia sottoposto alle stesse condizioni termiche, il che è cruciale per risultati sperimentali coerenti e ripetibili.

Errori Comuni e Vincoli Operativi

Per mantenere l'integrità del forno e la purezza del processo, è necessario aderire a rigorose regole operative. Gli errori possono danneggiare le apparecchiature e compromettere i risultati.

Divieto di Gas Infiammabili e Corrosivi

L'ambiente di lavoro deve essere mantenuto completamente privo di gas infiammabili e corrosivi. L'introduzione di tali sostanze può causare guasti catastrofici ai componenti del forno e creare significativi rischi per la sicurezza.

Nessuna Iniezione Diretta di Liquidi o Metalli

È rigorosamente vietato iniettare direttamente liquidi o metallo fuso nella camera calda del forno. L'estrema differenza di temperatura può causare shock termico, fessurazione del tubo del forno e perdita di vuoto e potenziali danni alle apparecchiature.

Mantenere la Pulizia della Camera

La camera del forno deve essere mantenuta pulita in ogni momento. Qualsiasi residuo, polvere o contaminazione lasciata dai cicli precedenti può degasare durante il processo di riscaldamento, rovinando il vuoto e contaminando il nuovo campione.

Scegliere Giustamente per il Tuo Processo

Comprendere l'ambiente del forno ti consente di adattarne l'uso al tuo obiettivo specifico.

- Se la tua attenzione principale è la purezza del materiale: La tua priorità assoluta è ottenere il vuoto più elevato possibile e assicurarti che la camera sia impeccabilmente pulita prima di ogni ciclo.

- Se la tua attenzione principale è una reazione chimica specifica: La tua attenzione dovrebbe essere sul controllo preciso e sul flusso della miscela di gas personalizzata che introduci nella camera.

- Se la tua attenzione principale è la ripetibilità del processo: Devi standardizzare le tue procedure di evacuazione, riscaldamento e raffreddamento per garantire condizioni termiche e atmosferiche coerenti ogni volta.

In definitiva, padroneggiare l'ambiente di un forno a tubo sottovuoto significa padroneggiare il risultato del tuo lavoro.

Tabella Riepilogativa:

| Aspetto | Dettagli Chiave |

|---|---|

| Controllo Atmosfera | Vuoto o gas inerte (es. argon, azoto) per prevenzione ossidazione e lavorazione senza contaminazione |

| Intervallo di Temperatura | Supera i 1000°C, con modelli speciali oltre i 2000°C, abilitati dal raffreddamento a doppia camicia d'acqua |

| Uniformità di Riscaldamento | Riscaldamento uniforme lungo la lunghezza del tubo assicura risultati sperimentali coerenti e ripetibili |

| Vincoli Operativi | Evitare gas infiammabili/corrosivi, nessuna iniezione diretta di liquidi/metalli, mantenere la pulizia della camera |

| Applicazioni | Ricottura, sinterizzazione, deposizione chimica da fase vapore e altri processi di lavorazione materiali ad alta purezza |

Eleva le capacità del tuo laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK!

Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni a tubo sottovuoto affidabili, forni a muffola, forni a tubo, forni rotativi e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, offrendo maggiore purezza, precisione ed efficienza.

Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono ottimizzare la tua lavorazione dei materiali e guidare la tua ricerca in avanti!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- Come funzionano i forni a tubo? Ottieni una lavorazione termica precisa per i tuoi materiali

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera