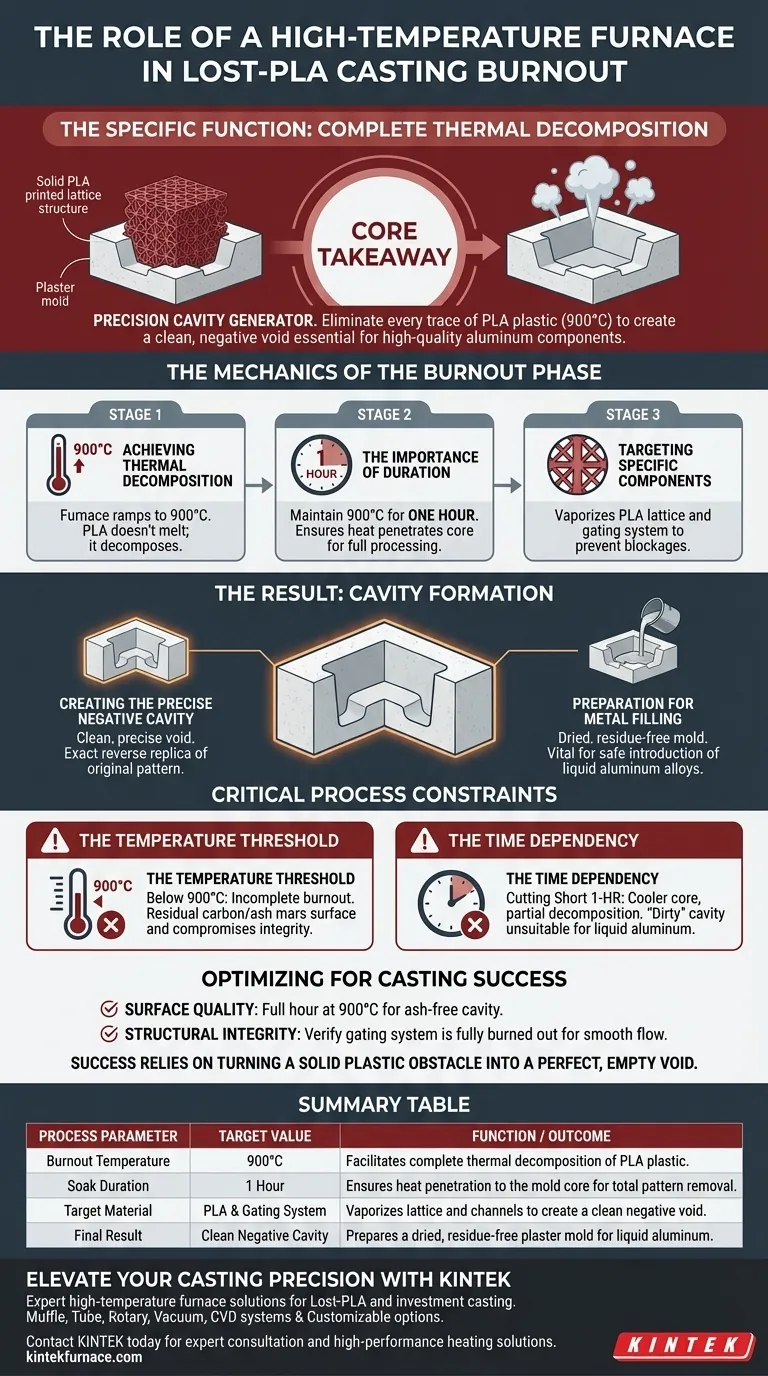

La funzione principale di un forno ad alta temperatura da laboratorio nel processo di fusione a cera persa PLA è facilitare la completa decomposizione termica del materiale del modello. Aumentando la temperatura interna a 900°C e mantenendola per un'ora, il forno vaporizza il reticolo PLA (acido polilattico) e il sistema di alimentazione all'interno dello stampo in gesso. Questo specifico trattamento termico è il passaggio che converte un modello solido in un contenitore cavo pronto per la fusione.

Concetto chiave Il forno agisce come un generatore di cavità di precisione, non solo come una fonte di calore. Il suo ruolo specifico è eliminare ogni traccia della plastica PLA attraverso un calore elevato e prolungato (900°C), lasciando uno spazio vuoto negativo pulito, essenziale per componenti in lega di alluminio di alta qualità.

La meccanica della fase di combustione

La fase di combustione è un processo di trasformazione chimica e fisica guidato da un preciso controllo termico.

Ottenere la decomposizione termica

Il forno deve raggiungere una soglia di temperatura critica di 900°C. A questa intensità, la plastica PLA non si scioglie semplicemente; subisce una decomposizione. Ciò garantisce che il materiale si decomponga completamente anziché accumularsi sul fondo dello stampo.

L'importanza della durata

Raggiungere la temperatura non è sufficiente; il forno deve mantenere i 900°C per un'ora. Questo "tempo di ammollo" assicura che il calore penetri nel nucleo dello stampo in gesso. Garantisce che l'intero modello, dalle sezioni più spesse ai dettagli più fini, sia completamente elaborato.

Targeting di componenti specifici

Il trattamento termico mira specificamente al reticolo di plastica PLA e al sistema di alimentazione. Il reticolo rappresenta il modello strutturale, mentre il sistema di alimentazione crea i canali per l'ingresso del metallo liquido. Entrambi devono essere rimossi completamente per evitare ostruzioni.

Il risultato: formazione della cavità

L'output finale dell'operazione del forno è la creazione di uno spazio "negativo".

Creazione della cavità negativa precisa

Una volta che il PLA è bruciato, ciò che rimane è una cavità negativa pulita e precisa. Questo vuoto crea una replica inversa esatta del modello stampato in 3D originale. La precisione di questa cavità determina l'accuratezza dimensionale della parte finale.

Preparazione per il riempimento del metallo

Il processo si traduce in uno stampo in gesso essiccato privo di residui. Questa asciugatura e pulizia sono condizioni vitali per l'introduzione sicura di leghe di alluminio liquide. Qualsiasi plastica o umidità residua potrebbe causare difetti di fusione o reazioni pericolose con il metallo fuso.

Vincoli critici del processo

Sebbene il processo sia semplice, l'adesione ai parametri specifici forniti nel riferimento è non negoziabile per il successo.

La soglia di temperatura

Operare al di sotto dei 900°C comporta un rischio significativo di combustione incompleta. Se la temperatura è insufficiente, potrebbero rimanere residui di carbonio o cenere di plastica nello stampo. Questo residuo rovinerà la superficie della colata di alluminio finale o comprometterà la sua integrità strutturale.

La dipendenza dal tempo

Interrompere il periodo di mantenimento di un'ora crea un compromesso tra produttività e qualità. Ridurre il tempo a temperatura può lasciare il nucleo dello stampo più freddo dell'esterno. Ciò porta a una decomposizione parziale e a una cavità dello stampo "sporca" che non può accettare correttamente l'alluminio liquido.

Ottimizzazione per il successo della fusione

Per garantire che il forno ad alta temperatura abiliti efficacemente la tua fusione a cera persa PLA, attieniti rigorosamente ai parametri stabiliti.

- Se la tua attenzione principale è sulla qualità della superficie: Assicurati che il forno mantenga i 900°C per l'ora intera per garantire una cavità negativa completamente pulita e priva di cenere.

- Se la tua attenzione principale è sull'integrità strutturale: Verifica che il sistema di alimentazione sia completamente bruciato in modo che l'alluminio liquido possa fluire senza turbolenze o ostruzioni.

Il successo dell'intero progetto di fusione dipende dalla capacità del forno di trasformare un ostacolo di plastica solida in un vuoto perfetto e vuoto.

Tabella riassuntiva:

| Parametro di processo | Valore target | Funzione / Risultato |

|---|---|---|

| Temperatura di combustione | 900°C | Facilita la completa decomposizione termica della plastica PLA. |

| Durata dell'ammollo | 1 ora | Garantisce la penetrazione del calore nel nucleo dello stampo per la rimozione totale del modello. |

| Materiale target | PLA e sistema di alimentazione | Vaporizza il reticolo e i canali per creare un vuoto negativo pulito. |

| Risultato finale | Cavità negativa pulita | Prepara uno stampo in gesso essiccato e privo di residui per l'alluminio liquido. |

Migliora la precisione della tua fusione con KINTEK

Non lasciare che cenere residua o riscaldamento non uniforme rovinino le tue fusioni complesse. KINTEK fornisce soluzioni di forni ad alta temperatura leader del settore, progettate per le rigorose esigenze della fusione a cera persa PLA e a cera persa.

Supportati da ricerca e sviluppo esperti e produzione di precisione, offriamo una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD. Sia che tu abbia bisogno di attrezzature di laboratorio standard o di un sistema personalizzabile su misura per il tuo profilo termico unico, KINTEK garantisce che i tuoi materiali raggiungano ogni volta una perfetta integrità strutturale.

Pronto a ottimizzare il tuo processo di combustione? Contatta KINTEK oggi stesso per una consulenza esperta e soluzioni di riscaldamento ad alte prestazioni.

Guida Visiva

Riferimenti

- Alessandra Ceci, Maria Elisa Tata. Production of Al Alloys with Kelvin Cells Using the Lost-PLA Technique and Their Mechanical Characterization via Compression Tests. DOI: 10.3390/ma18020296

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono le funzioni primarie di uno scambiatore di calore auto-preriscaldante? Massimizzare l'efficienza termica nei tubi a doppio P

- Perché è necessario un sistema di pompaggio ad alto vuoto per i baccelli di nanotubi di carbonio? Ottenere un incapsulamento molecolare preciso

- Come si valuta la resistenza alla temperatura dei tubi per forni in ceramica di allumina? Garantire l'affidabilità a lungo termine nel tuo laboratorio

- Quali sono i vantaggi meccanici e chimici dei tubi in ceramica di allumina?Scoprite la loro forza industriale

- Qual è lo scopo di un sistema di vuoto di laboratorio nell'evoluzione dell'idrogeno fotocatalitico? Garantire risultati di dati accurati

- Perché una bilancia elettronica di alta precisione è fondamentale nella formulazione dei leganti geopolimerici? Precisione per il Successo

- Quali sono i vantaggi dell'utilizzo di crogioli di allumina (Al2O3) per la pirolisi ad alta temperatura della bachelite?

- Qual è lo scopo dell'utilizzo di un crogiolo di ceramica ad alta purezza con coperchio sigillato durante il trattamento termico del biochar?