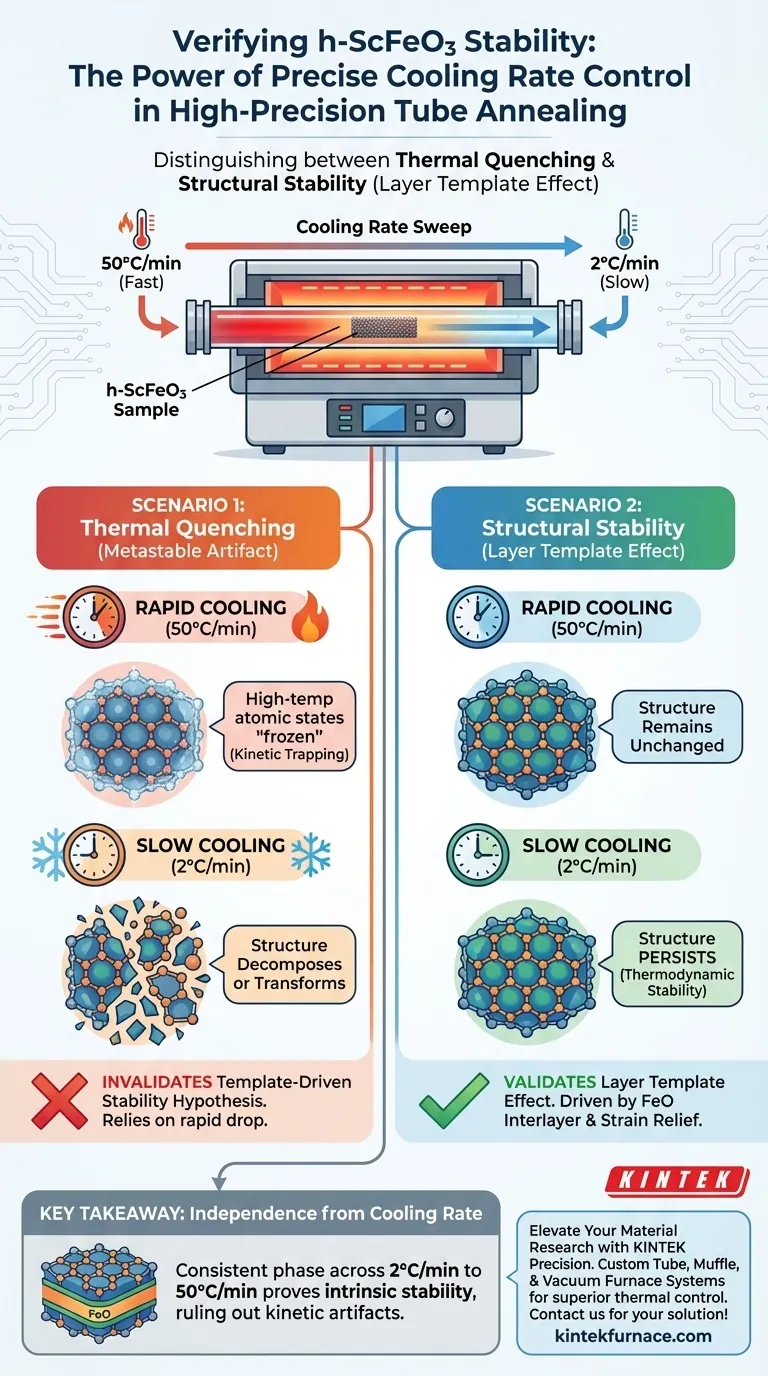

Il controllo preciso delle velocità di raffreddamento è il metodo definitivo per distinguere tra artefatti sottoposti a spegnimento termico e fasi strutturalmente stabilizzate. Nella verifica di h-ScFeO3, la variazione della velocità di raffreddamento in un forno di ricottura tubolare ad alta precisione consente ai ricercatori di determinare se la struttura del materiale è il risultato di rapidi cali di temperatura o di un'autentica ingegnerizzazione strutturale.

Variando le velocità di raffreddamento da 2°C/min a 50°C/min, i ricercatori possono dimostrare che la stabilità di h-ScFeO3 è guidata dall'effetto modello a strati dell'interstrato di FeO piuttosto che essere un prodotto metastabile di spegnimento termico.

Il Meccanismo di Verifica della Fase

Eliminare la Variabile dello Spegnimento

Lo spegnimento termico si verifica quando un materiale viene raffreddato così rapidamente che la sua disposizione atomica ad alta temperatura viene "congelata" in posizione prima che possa riorganizzarsi in una forma stabile a bassa temperatura.

Utilizzando un'ampia gamma di velocità di raffreddamento, in particolare tra 2°C/min e 50°C/min, il forno testa se il materiale si affida a questo rapido calo termico per mantenere la sua struttura.

Se la fase esagonale si basa sullo spegnimento, probabilmente si decomporrebbe o trasformerebbe quando raffreddata lentamente.

Dimostrare la Stabilità Strutturale

Se la fase h-ScFeO3 rimane invariata indipendentemente dalla velocità di raffreddamento, ciò indica che la fase non è semplicemente un artefatto cinetico.

La persistenza durante il raffreddamento lento (2°C/min) dimostra che il materiale non è termodinamicamente disperato nel tornare a una fase diversa man mano che la temperatura diminuisce.

Questa indipendenza dalla storia termica evidenzia che la stabilità è intrinseca all'ambiente locale del materiale.

Validare l'Effetto Modello

L'obiettivo principale di questo test è confermare il ruolo dell'interstrato di FeO.

Quando la fase persiste in tutte le velocità di raffreddamento, fornisce prove conclusive che la sua formazione è guidata dall'effetto modello a strati.

Conferma che i meccanismi di rilassamento dello stress forniti dall'interstrato, piuttosto che dalla manipolazione termica, sono responsabili del mantenimento della struttura h-ScFeO3.

Considerazioni Metodologiche e Compromessi

La Necessità di un Intervallo Dinamico

Testare una singola velocità di raffreddamento non è sufficiente per una validazione conclusiva.

Una velocità "lenta" da sola potrebbe non essere sufficientemente lenta da innescare la decomposizione in materiali altamente metastabili, mentre una velocità "veloce" da sola non dimostra nulla sulla stabilità termodinamica.

È necessario impiegare un ampio intervallo dinamico (confrontando 2°C/min contro 50°C/min) per inquadrare completamente il comportamento del materiale.

Interpretazione della Decomposizione di Fase

È fondamentale comprendere le implicazioni di un test "fallito".

Se la fase h-ScFeO3 dovesse alterarsi o scomparire durante il ciclo di raffreddamento lento, l'ipotesi di stabilità guidata dal modello sarebbe invalidata.

Ciò costringerebbe a una rivalutazione dell'efficacia dell'interstrato di FeO, suggerendo che non fornisce un sufficiente rilassamento dello stress per stabilizzare la fase esagonale senza intrappolamento cinetico.

Interpretare i Dati di Stabilità per la Progettazione dei Materiali

Utilizza i dati sulla velocità di raffreddamento per convalidare la tua strategia di sintesi e l'efficacia dell'ingegnerizzazione del substrato.

- Se il tuo obiettivo principale è verificare l'interstrato di FeO: Cerca la coerenza di fase a 2°C/min per dimostrare che l'effetto modello è la forza stabilizzante dominante.

- Se il tuo obiettivo principale è escludere artefatti metastabili: Confronta la struttura cristallina del campione a 50°C/min con quella del campione a 2°C/min; strutture identiche confermano l'assenza di spegnimento termico.

In definitiva, l'indipendenza dalla velocità di raffreddamento è il segno distintivo di una fase stabilizzata dall'ingegneria strutturale piuttosto che dalla manipolazione termica.

Tabella Riassuntiva:

| Caratteristica | Raffreddamento Rapido (50°C/min) | Raffreddamento Lento (2°C/min) |

|---|---|---|

| Funzione Principale | Testa gli artefatti da spegnimento termico | Verifica la stabilità termodinamica |

| Effetto su h-ScFeO3 | "Congela" gli stati atomici ad alta temperatura | Consente la potenziale decomposizione di fase |

| Obiettivo di Verifica | Escludere l'intrappolamento cinetico | Confermare l'effetto modello dell'interstrato di FeO |

| Indicatore di Stabilità | Si prevede la persistenza strutturale | La persistenza strutturale dimostra la stabilità intrinseca |

Migliora la Tua Ricerca sui Materiali con la Precisione KINTEK

Stai lottando per distinguere tra artefatti metastabili e autentica stabilità strutturale? I sistemi di forni tubolari, muffole e sottovuoto ad alta precisione di KINTEK forniscono il controllo termico leader del settore e gli intervalli di raffreddamento dinamico (da 2°C/min a 50°C/min) essenziali per la convalida di materiali avanzati come h-ScFeO3.

Supportati da ricerca e sviluppo esperti e da una produzione specializzata, i nostri sistemi sono completamente personalizzabili per soddisfare le esigenze uniche del tuo laboratorio. Sia che tu richieda sistemi CVD o forni rotanti, KINTEK offre la stabilità e l'uniformità necessarie per risultati di livello mondiale.

Pronto a ottenere un trattamento termico superiore per il tuo laboratorio? Contattaci oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono le applicazioni di un forno a tubo? Padroneggia la lavorazione termica di precisione per materiali avanzati

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come funzionano i forni a tubo? Ottieni una lavorazione termica precisa per i tuoi materiali