Nella produzione ad alta temperatura, il controllo è tutto. I forni a atmosfera sono significativi nelle industrie della ceramica e del vetro perché forniscono un controllo preciso sull'ambiente chimico durante la lavorazione. Questo controllo non è un dettaglio secondario; è il meccanismo fondamentale che previene reazioni indesiderate come l'ossidazione, garantisce la purezza del materiale e detta in ultima analisi le proprietà strutturali, meccaniche ed estetiche finali del prodotto finito.

L'intuizione cruciale è che l'atmosfera di un forno non è una condizione di sfondo passiva, ma uno strumento attivo ed essenziale. Controllando questo ambiente, i produttori possono andare oltre il semplice riscaldamento e dirigere attivamente le trasformazioni chimiche e fisiche richieste per creare ceramiche ad alte prestazioni e vetro impeccabile.

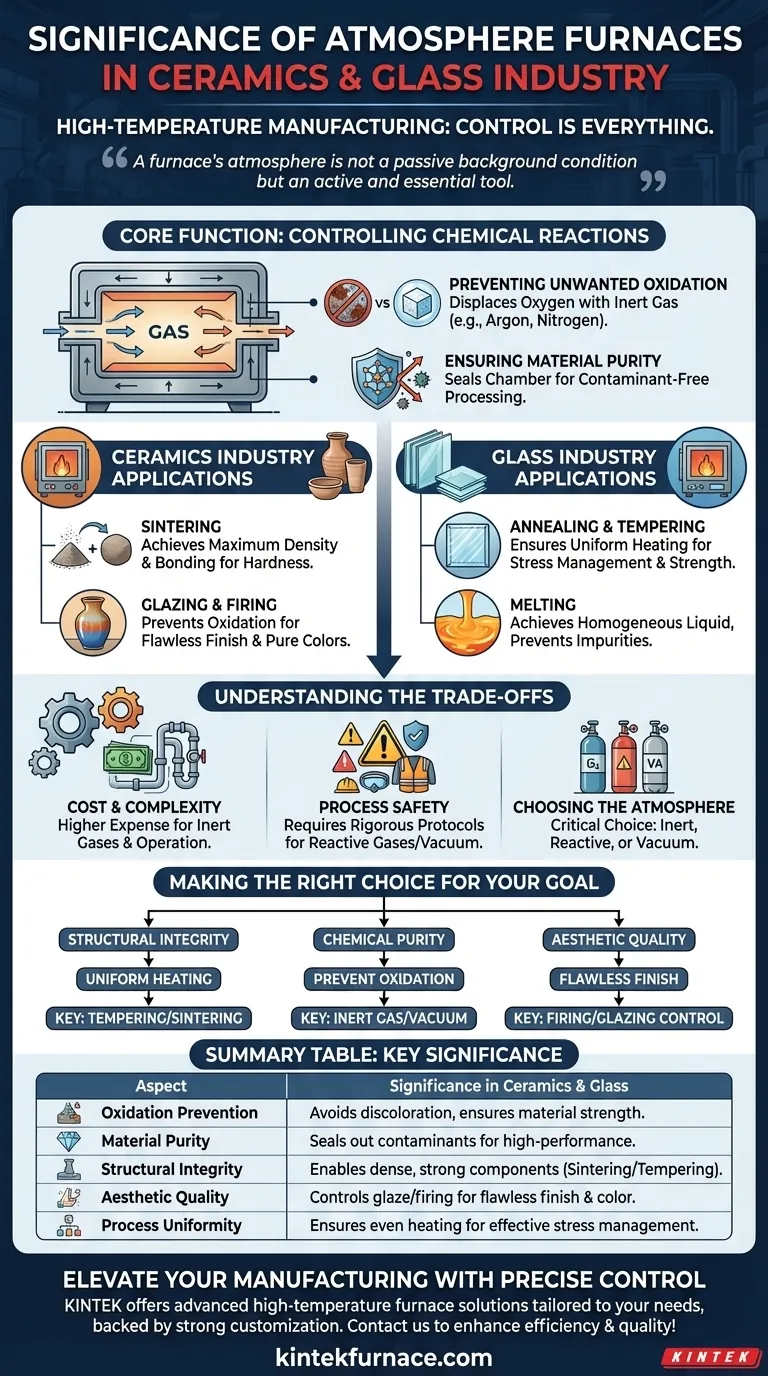

La Funzione Principale: Controllare le Reazioni Chimiche

Il valore principale di un forno a atmosfera è la sua capacità di creare un ambiente chimico rigorosamente controllato. Ciò impedisce all'aria ambiente, composta principalmente da azoto e ossigeno, di interferire con il materiale ad alte temperature.

Prevenzione dell'Ossidazione Indesiderata

A temperature elevate, i materiali sono altamente reattivi con l'ossigeno. Questa ossidazione può causare scolorimento, difetti superficiali e una significativa riduzione della resistenza e delle prestazioni del materiale.

Un'atmosfera controllata, utilizzando tipicamente un gas inerte come argon o azoto, sposta l'ossigeno e impedisce che si verifichino queste reazioni distruttive.

Assicurare la Purezza del Materiale

Per le applicazioni avanzate, specialmente nell'elettronica e nell'aerospaziale, anche tracce di contaminazione possono essere catastrofiche.

I forni a atmosfera sigillano la camera di processo dai contaminanti esterni, garantendo che la composizione chimica della ceramica o del vetro rimanga esattamente quella prevista durante l'intero ciclo di riscaldamento.

Applicazioni nell'Industria Ceramica

Nella produzione di ceramica, il controllo dell'atmosfera del forno è essenziale per trasformare le polveri in componenti densi e robusti.

Sinterizzazione: Raggiungere la Massima Densità

La sinterizzazione è il processo di riscaldamento delle polveri ceramiche appena al di sotto del loro punto di fusione, facendo sì che le particelle si leghino tra loro. Questo processo è ciò che conferisce alla ceramica la sua durezza e resistenza all'usura.

Un'atmosfera inerte assicura che nessuna reazione chimica indesiderata interferisca con questo legame, consentendo la creazione di componenti con massima densità e integrità strutturale.

Smaltatura e Cottura

L'aspetto finale e le proprietà superficiali di molte ceramiche sono determinate durante la smaltatura e la cottura. L'atmosfera del forno può influenzare direttamente il colore e la consistenza dello smalto.

Prevenendo l'ossidazione, i produttori possono ottenere colori puri e una finitura impeccabile e priva di macchie sul prodotto finale.

Applicazioni nell'Industria del Vetro

Per il vetro, il trattamento termico riguarda la gestione delle tensioni interne e il miglioramento della resistenza. L'atmosfera gioca un ruolo critico nell'uniformità e nel successo di questi processi.

Ricottura e Tempra: Gestione delle Tensioni Interne

La tempra implica il riscaldamento del vetro a una temperatura elevata e quindi il suo rapido raffreddamento per creare una tensione di compressione sulla superficie, aumentandone drasticamente la resistenza. La ricottura è un processo di raffreddamento più lento utilizzato per alleviare le tensioni interne.

Un'atmosfera controllata assicura un riscaldamento uniforme su tutta la superficie del vetro. Ciò previene i punti caldi che potrebbero essere causati da un'ossidazione localizzata, assicurando che il profilo di stress risultante sia uniforme ed efficace.

Fusione

Anche durante la fusione iniziale delle materie prime, un'atmosfera controllata può essere vantaggiosa. Può aiutare a ottenere un liquido più omogeneo e prevenire l'incorporazione di impurità che potrebbero influire sulla chiarezza e sulla qualità del prodotto vetrario finale.

Comprendere i Compromessi

Sebbene essenziale, l'implementazione del controllo dell'atmosfera introduce le proprie considerazioni.

Costo e Complessità

L'utilizzo di un forno a atmosfera è più complesso e costoso rispetto all'utilizzo di un forno standard alimentato ad aria. L'apporto continuo di gas inerti di alta purezza come argon o azoto rappresenta una spesa operativa significativa.

Sicurezza del Processo

L'uso di diversi tipi di atmosfere, come gas reattivi infiammabili (es. idrogeno) o il funzionamento sotto vuoto, richiede rigorosi protocolli di sicurezza e attrezzature specializzate per gestire i rischi.

Scegliere l'Atmosfera Giusta

La scelta dell'atmosfera è fondamentale. Il gas inerte serve a prevenire reazioni, il gas reattivo può essere utilizzato per causare intenzionalmente un cambiamento chimico specifico (ad esempio, una reazione di riduzione), e il vuoto è il modo definitivo per rimuovere tutti i contaminanti atmosferici. Ogni scelta ha esigenze e costi di attrezzature diverse.

Prendere la Decisione Giusta per il Tuo Obiettivo

Il tuo obiettivo finale determina quale aspetto del controllo atmosferico è più critico per il tuo processo.

- Se la tua attenzione principale è l'integrità strutturale e la resistenza: Il tuo obiettivo è il riscaldamento e il raffreddamento uniformi, rendendo il controllo atmosferico durante la tempra (per il vetro) o la sinterizzazione (per la ceramica) il tuo processo chiave.

- Se la tua attenzione principale è la purezza chimica per applicazioni ad alte prestazioni: Un'atmosfera di gas inerte o sottovuoto è inderogabile per prevenire l'ossidazione e la contaminazione di materiali sensibili come le ceramiche di grado elettronico.

- Se la tua attenzione principale è la qualità estetica: Controllare l'atmosfera durante la cottura e la smaltatura è essenziale per prevenire scolorimenti e difetti superficiali, garantendo una finitura perfetta.

In definitiva, la padronanza dell'atmosfera del forno è ciò che eleva la produzione ad alta temperatura da un mestiere a una scienza precisa e ripetibile.

Tabella Riepilogativa:

| Aspetto | Significato in Ceramica e Vetro |

|---|---|

| Prevenzione Ossidazione | Utilizza gas inerti per evitare scolorimenti e difetti, garantendo la resistenza del materiale. |

| Purezza del Materiale | Sigilla i contaminanti per applicazioni ad alte prestazioni in elettronica e aerospaziale. |

| Integrità Strutturale | Consente una sinterizzazione e una tempra uniformi per componenti densi e resistenti. |

| Qualità Estetica | Controlla i processi di smaltatura e cottura per finiture e colori impeccabili. |

| Uniformità del Processo | Garantisce un riscaldamento e un raffreddamento uniformi nella ricottura e nella tempra per la gestione delle tensioni. |

Pronto a migliorare la tua produzione di ceramica o vetro con un controllo preciso dell'atmosfera? Noi di KINTEK sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni di forni ad alta temperatura avanzate su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare i tuoi requisiti sperimentali unici. Contattaci oggi per discutere di come i nostri forni possono migliorare l'efficienza del tuo processo e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico