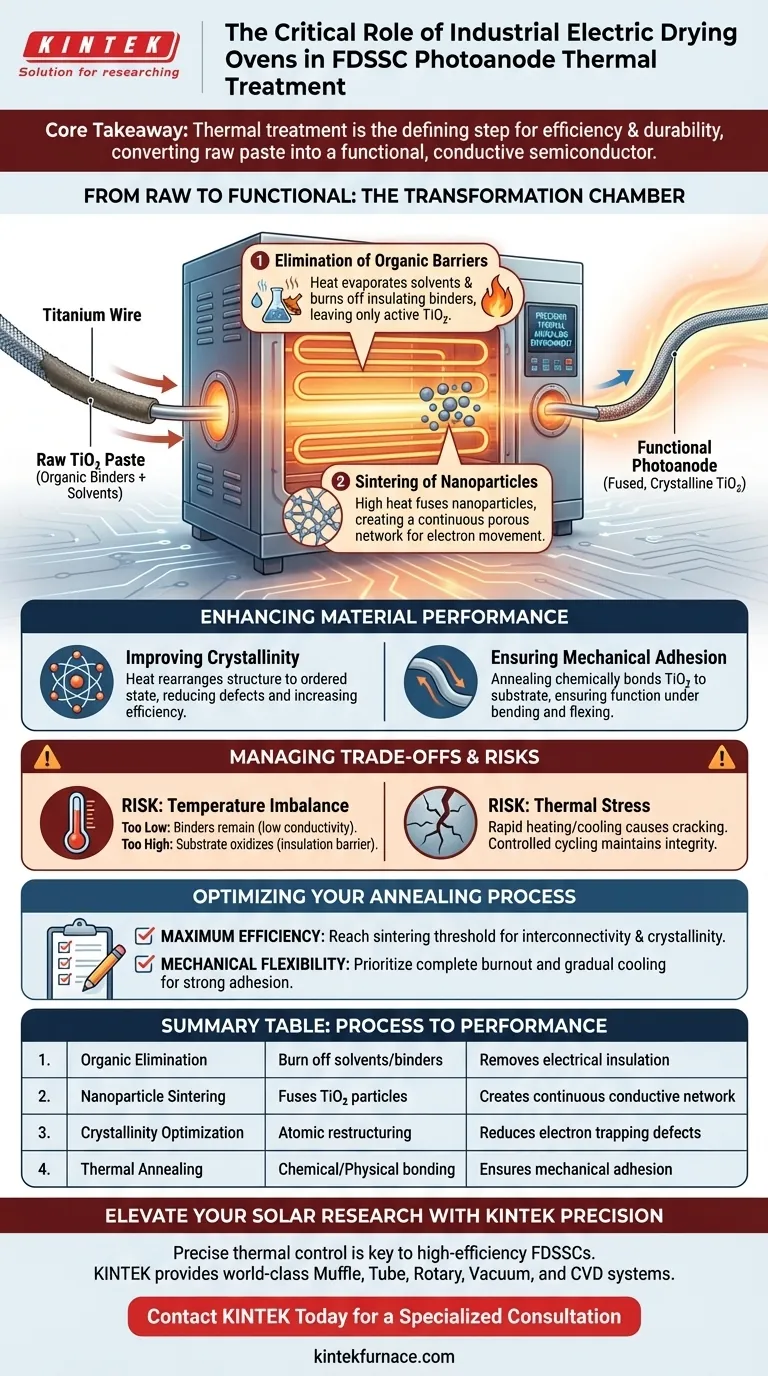

I forni elettrici industriali per essiccazione fungono da camera critica per la trasformazione strutturale dei fotoanodi in titanio nelle celle solari a colorante sensibilizzato a forma di fibra flessibile (FDSSC). Fanno molto più che semplicemente asciugare il materiale; forniscono un ambiente di trattamento termico preciso che converte la pasta grezza di biossido di titanio (TiO2) in uno strato semiconduttore funzionale e conduttivo legato a un filo di titanio.

Concetto chiave Il processo di trattamento termico è il passaggio determinante per l'efficienza e la durata del fotoanodo. Elimina sistematicamente le impurità organiche e fonde le nanoparticelle insieme, garantendo che il dispositivo finale crei un percorso elettrico coeso pur rimanendo sufficientemente flessibile da resistere alla flessione.

La meccanica del trattamento termico

Eliminazione delle barriere organiche

La pasta grezza di TiO2 applicata sul filo contiene solventi organici e leganti per facilitare il rivestimento. Questi organici sono isolanti che bloccano il flusso di elettroni.

Il forno fornisce l'energia termica necessaria per far evaporare i solventi e bruciare completamente i leganti. Questa purificazione lascia solo il materiale attivo di biossido di titanio necessario per la conversione energetica.

Sinterizzazione delle nanoparticelle

La semplice asciugatura della pasta lascia una collezione sciolta di particelle. Il forno promuove la sinterizzazione, un processo in cui il calore elevato fonde insieme le singole nanoparticelle di TiO2.

Ciò crea una rete continua e porosa piuttosto che polvere isolata. Questa interconnessione è essenziale per consentire agli elettroni di muoversi liberamente attraverso il film.

Migliorare le prestazioni del materiale

Miglioramento della cristallinità

L'ambiente termico migliora la cristallinità del film del fotoanodo. Il calore riorganizza la struttura atomica in uno stato più ordinato.

Una maggiore cristallinità riduce i difetti all'interno del materiale. Meno difetti significano meno elettroni intrappolati o persi, con conseguente aumento diretto dell'efficienza della cella solare.

Garantire l'adesione meccanica

Le FDSSC sono progettate per essere flessibili, il che presenta una sfida meccanica. Se il rivestimento è fragile o sciolto, si sfalderà quando la fibra viene piegata.

Il processo di trattamento termico lega chimicamente e fisicamente lo strato di TiO2 al substrato del filo di titanio. Questa forte adesione garantisce che la cella solare mantenga la sua funzione anche quando la fibra viene flessa o attorcigliata.

Comprendere i compromessi

Il rischio di squilibrio di temperatura

La precisione è fondamentale. Se la temperatura del forno è troppo bassa, i leganti organici rimarranno nel film, riducendo drasticamente la conduttività.

Al contrario, se la temperatura è troppo alta o l'esposizione è troppo lunga, il substrato del filo di titanio potrebbe ossidarsi eccessivamente, creando una barriera isolante che rovina le prestazioni.

Gestione dello stress termico

L'aspetto "controllato" del forno è vitale per prevenire shock termici. Il riscaldamento o il raffreddamento rapidi possono causare la fessurazione dello strato di TiO2 simile alla ceramica.

I forni industriali consentono un ciclo di temperatura specifico - aumento e diminuzione graduale del calore - per mantenere l'integrità strutturale del rivestimento.

Ottimizzare il processo di trattamento termico

Per ottenere i migliori risultati con il tuo forno elettrico industriale per essiccazione, adatta il tuo approccio alle tue metriche di prestazione specifiche.

- Se il tuo obiettivo principale è la massima efficienza: Assicurati che il tuo profilo di temperatura raggiunga la soglia di sinterizzazione per massimizzare l'interconnettività delle nanoparticelle e la cristallinità.

- Se il tuo obiettivo principale è la flessibilità meccanica: Dai priorità alla completa combustione dei leganti e ai cicli di raffreddamento graduali per garantire la massima adesione possibile al filo di titanio.

La differenza tra una FDSSC funzionale e un prototipo fallito risiede spesso interamente nella precisione del trattamento termico.

Tabella riassuntiva:

| Fase del processo | Funzione principale | Impatto sulle prestazioni |

|---|---|---|

| Eliminazione organica | Bruciare solventi e leganti | Rimuove le barriere isolanti elettriche |

| Sinterizzazione delle nanoparticelle | Fonde le particelle di TiO2 | Crea una rete conduttiva continua |

| Ottimizzazione della cristallinità | Ristrutturazione atomica | Riduce i difetti di intrappolamento degli elettroni |

| Trattamento termico | Legame chimico/fisico | Garantisce l'adesione meccanica durante la flessione |

Eleva la tua ricerca solare con la precisione KINTEK

Il controllo termico preciso è la differenza tra una FDSSC ad alta efficienza e un prototipo fallito. KINTEK fornisce forni elettrici industriali per essiccazione di livello mondiale e sistemi di forni ad alta temperatura progettati per soddisfare le rigorose esigenze della ricerca e sviluppo di semiconduttori e celle solari.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per le tue esigenze di materiali uniche. Garantisci una cristallinità e un'adesione meccanica perfette ogni volta con la nostra tecnologia leader del settore.

Contatta KINTEK Oggi per una Consulenza Specializzata

Guida Visiva

Riferimenti

- Yeonggwon Kim, Hyung Woo Lee. All‐Dry Fabricated Core–Sheath Carbon Nanotube Yarn Electrode for Fiber‐Shaped Dye‐Sensitized Solar Cells. DOI: 10.1002/sstr.202500302

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a muffola da 1200℃ per laboratorio

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

Domande frequenti

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente