In un forno a resistenza di tipo a scatola, il trasferimento di calore per convezione è un meccanismo fondamentale che lavora in tandem con la radiazione per riscaldare il pezzo in lavorazione. Implica il movimento del gas caldo del forno, che circola e trasferisce energia termica sia alle superfici interne del forno sia al metallo trattato. Tuttavia, la sua importanza relativa rispetto alla radiazione cambia drasticamente con la temperatura.

Sebbene la convezione sia essenziale per avviare il trasferimento di calore e garantire un'uniformità di base, la sua influenza diretta diminuisce alle alte temperature. Il principio fondamentale da comprendere è che la convezione riscalda l'ambiente del forno, il che consente al meccanismo molto più potente del trasferimento di calore radiante di dominare il processo al di sopra di circa 800°C.

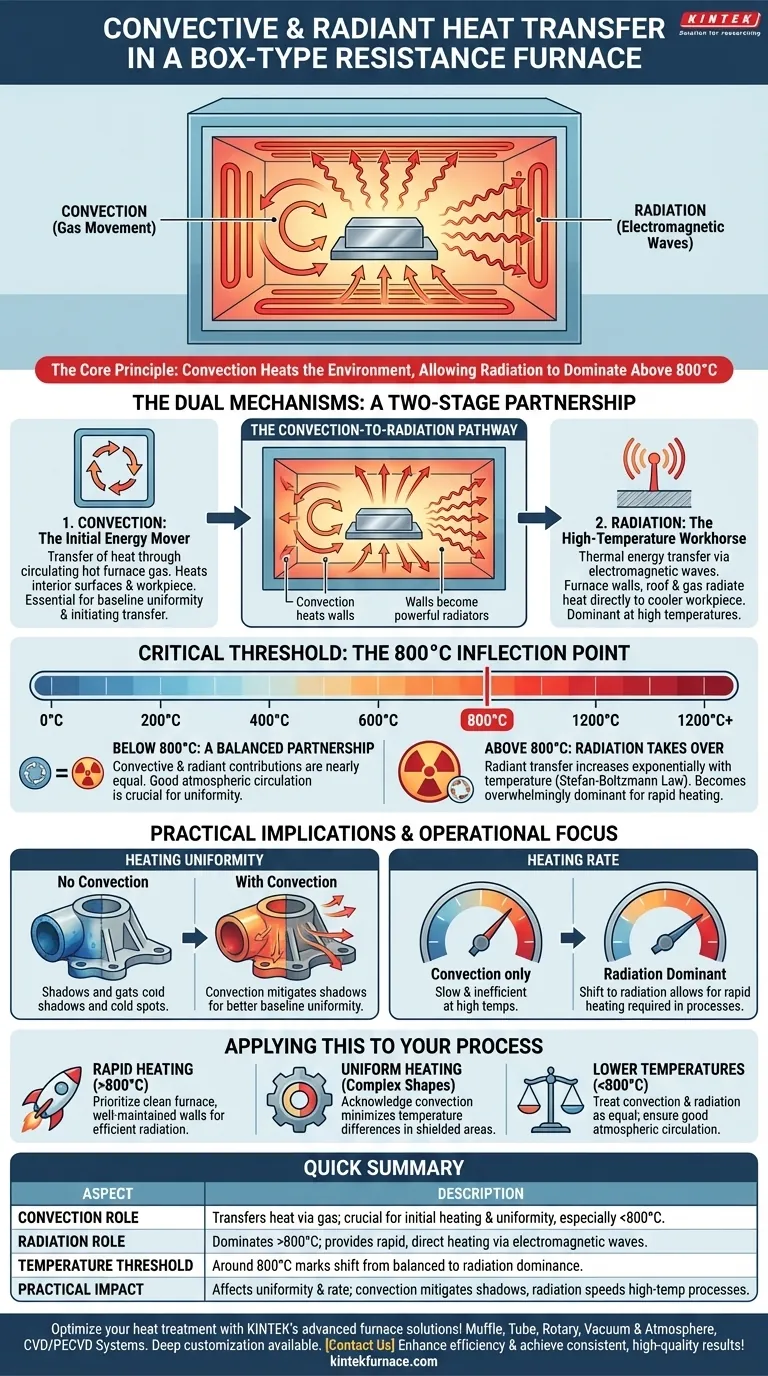

I Meccanismi Duali del Trasferimento di Calore

Per comprendere il funzionamento del forno, è necessario vedere la convezione e la radiazione non come concorrenti, ma come partner in un processo a due fasi.

Convezione: Il Movente Iniziale dell'Energia

La convezione è il trasferimento di calore attraverso il movimento di un fluido, in questo caso il gas o l'atmosfera all'interno del forno. Gli elementi riscaldanti a resistenza del forno riscaldano questo gas.

Questo gas caldo circola quindi in tutta la camera, trasferendo la sua energia termica a ogni superficie che tocca, comprese le pareti del forno e il pezzo metallico stesso.

Radiazione: Il Cavallo di Battaglia ad Alta Temperatura

Tutti gli oggetti con una temperatura superiore allo zero assoluto emettono energia termica sotto forma di onde elettromagnetiche. Questo è il calore radiante.

All'interno di un forno caldo, le pareti interne, il tetto e persino i gas caldi stessi irradiano enormi quantità di energia direttamente sul pezzo metallico più freddo.

Il Percorso Convezione-Radiazione

Un ruolo critico della convezione è indiretto. La convezione dal gas caldo del forno riscalda il rivestimento refrattario delle pareti e del tetto del forno.

Queste pareti surriscaldate diventano quindi potenti radiatori, trasmettendo il calore che hanno assorbito tramite convezione al metallo sotto forma di intensa radiazione termica.

La Soglia Critica di Temperatura: 800°C

L'equilibrio tra convezione e radiazione non è statico; è dettato dalla temperatura operativa del forno. Il punto di inflessione chiave è circa 800°C (circa 1475°F).

Al di Sotto degli 800°C: Una Partnership Equilibrata

Alle temperature operative più basse, i contributi del trasferimento di calore convettivo e radiante sono quasi uguali.

In questo intervallo, garantire una buona circolazione dell'atmosfera del forno è importante quanto le proprietà radianti della camera per ottenere un riscaldamento uniforme ed efficiente.

Al di Sopra degli 800°C: La Radiazione Prende il Sopravvento

L'energia trasferita per radiazione aumenta con la quarta potenza della temperatura assoluta (legge di Stefan-Boltzmann). Ciò significa che il suo effetto cresce esponenzialmente man mano che il forno diventa più caldo.

Una volta che le temperature superano gli 800°C, questo aumento esponenziale fa sì che il trasferimento di calore radiante diventi il meccanismo di gran lunga dominante, mettendo rapidamente in ombra l'effetto più lineare della convezione.

Comprendere le Implicazioni Pratiche

Questa relazione dinamica tra le modalità di trasferimento del calore ha conseguenze dirette sul funzionamento e sulla progettazione del forno.

Impatto sull'Uniformità del Riscaldamento

La radiazione viaggia in linea retta. Questo può creare "ombre" su parti di forma complessa, dove alcune superfici ricevono meno energia radiante diretta.

La convezione aiuta ad attenuare ciò consentendo al gas caldo di fluire dentro e intorno a queste aree schermate, fornendo una temperatura di base più uniforme su tutto il pezzo in lavorazione.

Impatto sulla Velocità di Riscaldamento

Affidarsi esclusivamente alla convezione ad alte temperature sarebbe lento e inefficiente. Il passaggio alla dominanza della radiazione è ciò che consente le rapide velocità di riscaldamento richieste in molti processi di trattamento termico.

La fase iniziale di riscaldamento convettivo crea l'ambiente caldo necessario affinché il riscaldamento radiante, molto più veloce, prenda il sopravvento e porti il metallo alla sua temperatura finale rapidamente.

Applicare Questo al Tuo Processo

La tua attenzione operativa dovrebbe adattarsi in base all'intervallo di temperatura e al risultato desiderato per il tuo pezzo.

- Se il tuo obiettivo principale è il riscaldamento rapido a temperature elevate (sopra gli 800°C): Dai priorità a un ambiente di forno pulito con pareti ben mantenute che possano agire come radiatori efficienti.

- Se il tuo obiettivo principale è il riscaldamento uniforme di forme complesse: Riconosci che la convezione è il tuo strumento chiave per minimizzare le differenze di temperatura nelle aree schermate dalla radiazione diretta.

- Se il tuo obiettivo principale è l'elaborazione a temperature più basse (sotto gli 800°C): Considera la convezione e la radiazione come partner alla pari e assicurati che il tuo forno consenta una buona circolazione atmosferica.

Comprendendo questa interazione tra convezione e radiazione, otterrai un controllo preciso sul tuo processo di riscaldamento e garantirai risultati coerenti e di alta qualità.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Ruolo della Convezione | Trasferisce calore tramite movimento del gas, cruciale per il riscaldamento iniziale e l'uniformità, specialmente sotto gli 800°C. |

| Ruolo della Radiazione | Domina sopra gli 800°C, fornendo un riscaldamento rapido e diretto tramite onde elettromagnetiche. |

| Soglia di Temperatura | Circa 800°C segna il passaggio da un equilibrio convezione-radiazione alla predominanza della radiazione. |

| Impatto Pratico | Influenza l'uniformità e la velocità di riscaldamento; la convezione attenua le ombre, la radiazione accelera i processi ad alta temperatura. |

Ottimizza i tuoi processi di trattamento termico con le soluzioni avanzate per forni di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche. Contattaci oggi per aumentare l'efficienza e ottenere risultati coerenti e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico