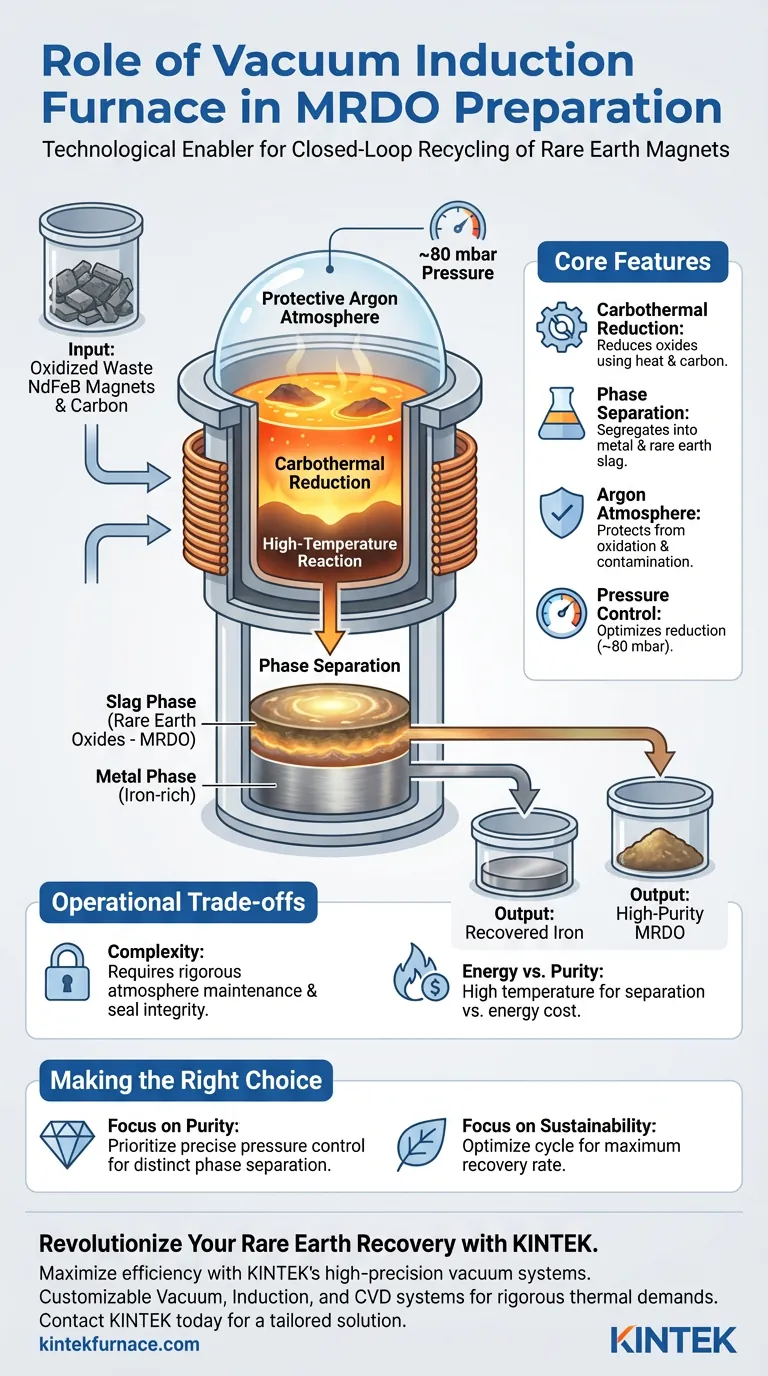

Nella preparazione di ossidi derivati da magneti riciclati (MRDO), il forno a induzione sottovuoto funge da recipiente di reazione critico per la riduzione carbotermica di magneti ossidati di Neodimio-Ferro-Boro (NdFeB) di scarto. Mantenendo un ambiente ad alta temperatura sotto un'atmosfera protettiva controllata, il forno consente la separazione fisica e chimica dei metalli ricchi di ferro dagli preziosi ossidi di terre rare.

Concetto chiave Il forno a induzione sottovuoto è il facilitatore tecnologico per il riciclo a ciclo chiuso dei magneti di terre rare. Facilita la netta separazione della fase metallica dalla fase di scoria ossidica, trasformando i rifiuti magnetici a fine vita in materie prime di elevata purezza adatte al riutilizzo.

La meccanica della separazione

Per comprendere il ruolo del forno, è necessario guardare oltre il semplice riscaldamento. Agisce come un preciso separatore di fasi chimiche.

Facilitare la riduzione carbotermica

La funzione principale del forno è quella di guidare la riduzione carbotermica.

Questo processo chimico tratta i magneti ossidati di scarto, utilizzando carbonio e calore per ridurre gli ossidi metallici presenti nel materiale di scarto.

Separazione di fasi distinte

L'obiettivo finale di questo processo termico è la segregazione.

Le alte temperature raggiunte all'interno del forno fanno sì che il materiale si separi in due strati distinti: una fase metallica (prevalentemente ferro) e una fase di scoria (ricca di ossidi di terre rare).

Questa separazione fisica è il passaggio fondamentale che consente il recupero degli elementi delle terre rare (gli "MRDO") separati dallo scarto di ferro.

Controllo ambientale

Il successo di questo processo dipende in gran parte dalla capacità del forno di manipolare l'ambiente atmosferico circostante la fusione.

Atmosfera protettiva di argon

Non è possibile eseguire questo processo all'aria aperta.

Il forno opera sotto una atmosfera di argon protettiva per prevenire l'ossidazione indesiderata da parte dell'ossigeno atmosferico, che degraderebbe la qualità dei materiali recuperati.

Regolazione controllata della pressione

Anche il controllo preciso della pressione è vitale.

Il sistema opera tipicamente a pressioni ridotte, come 80 mbar. Questo specifico ambiente di pressione è progettato per ottimizzare la reazione di riduzione e garantire la formazione efficiente delle fasi di scoria e metallica.

Comprendere i compromessi

Sebbene il forno a induzione sottovuoto sia essenziale per questo metodo di riciclo, introduce specifici vincoli operativi che devono essere gestiti.

Complessità della manutenzione dell'atmosfera

Il processo è intollerante alle perdite atmosferiche.

Il mantenimento del specifico ambiente di argon a 80 mbar richiede una rigorosa integrità delle guarnizioni e sistemi di pompaggio. Qualsiasi breccia introduce ossigeno che può contaminare la fase metallica o alterare la stechiometria degli ossidi di terre rare.

Energia vs. Purezza

Il raggiungimento delle alte temperature necessarie per un'efficace separazione di fase è ad alta intensità energetica.

Gli operatori devono bilanciare l'apporto energetico con la resa degli ossidi di terre rare. Un calore insufficiente porta a una separazione incompleta (intrappolamento di scorie nel metallo), mentre un calore eccessivo aumenta i costi operativi senza aumentare proporzionalmente la resa.

Fare la scelta giusta per il tuo obiettivo

Quando si implementa un processo a induzione sottovuoto per la preparazione di MRDO, i parametri operativi devono essere dettati dai tuoi specifici obiettivi di recupero.

- Se il tuo obiettivo principale è la purezza degli ossidi di terre rare: Dai priorità al controllo preciso della pressione (ad esempio, mantenendo rigorosamente 80 mbar) per garantire che la fase di scoria sia completamente distinta dalla fase metallica ricca di ferro.

- Se il tuo obiettivo principale è la sostenibilità del processo: Concentrati sull'aspetto del "ciclo chiuso" ottimizzando il ciclo di riduzione carbotermica per massimizzare il tasso di recupero dei prodotti a fine vita rispetto all'apporto energetico.

Il forno a induzione sottovuoto non è solo un riscaldatore; è lo strumento di precisione che sblocca il valore nascosto nei rifiuti magnetici.

Tabella riassuntiva:

| Caratteristica | Ruolo nella preparazione di MRDO |

|---|---|

| Riduzione carbotermica | Utilizza calore e carbonio per ridurre gli ossidi nei magneti NdFeB di scarto. |

| Separazione di fase | Segrega il materiale in metallo ricco di ferro e scoria di ossido di terre rare. |

| Atmosfera di argon | Protegge la fusione dall'ossidazione e dalla contaminazione. |

| Controllo della pressione | Mantiene circa 80 mbar per ottimizzare l'efficienza di riduzione e separazione. |

Rivoluziona il tuo recupero di terre rare con KINTEK

Massimizza l'efficienza del tuo riciclo a ciclo chiuso con i sistemi sottovuoto ad alta precisione di KINTEK. Supportati da ricerca e sviluppo e produzione esperti, forniamo sistemi sottovuoto, a induzione e CVD personalizzabili, progettati per soddisfare le rigorose esigenze termiche e atmosferiche della preparazione di MRDO. Sia che tu stia scalando la riduzione carbotermica o raffinando ossidi di terre rare di elevata purezza, i nostri forni ad alta temperatura da laboratorio offrono l'affidabilità che la tua ricerca richiede.

Pronto a ottimizzare il tuo processo di riciclo? Contatta KINTEK oggi stesso per una soluzione su misura.

Guida Visiva

Riferimenti

- Greenhouse Gas Emissions from Molten Fluoride Electrolysis Composed of Raw and Magnet Recycling Derived Oxides: A Comparative Study. DOI: 10.3390/ma18010184

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Dove viene posizionato il materiale bersaglio in un riscaldatore a induzione e cosa gli succede? Scopri la scienza del riscaldamento senza contatto

- Quali sono i vantaggi di considerare l'espansione futura nella scelta di un forno a induzione per la fusione? Aumentare l'efficienza e la crescita

- Quali condizioni essenziali fornisce un forno fusorio a crogiolo per le leghe Al-Si? Padroneggia la precisione della tua fusione

- Quale intervallo di temperatura possono raggiungere i forni a vuoto riscaldati a induzione? Sblocca calore estremo e purezza per i tuoi materiali

- Quali sono i vantaggi dei forni a crogiolo di grafite? Ottenere una lavorazione ad altissima temperatura superiore

- Quali vantaggi offre un forno a fusione a fascio elettronico? Purificazione superiore per la raffinazione dello zirconio

- Quali vantaggi in termini di spazio e costi offrono i forni a induzione per la fusione? Aumenta l'efficienza e risparmia sulle spese

- Su quale principio opera un circuito di induzione termica? Scopri il riscaldamento efficiente e senza contatto