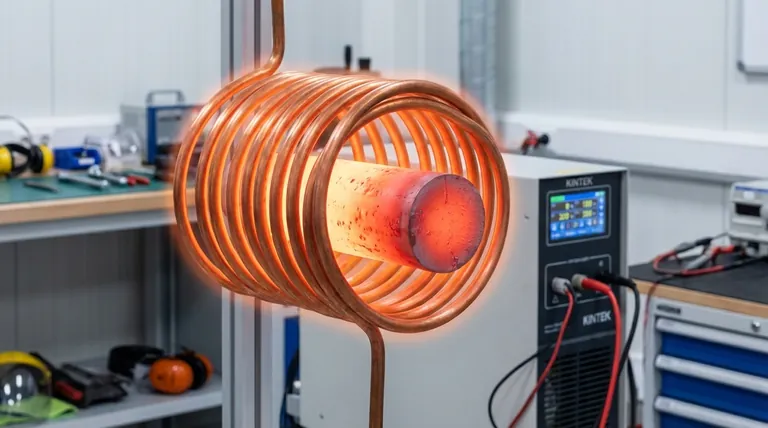

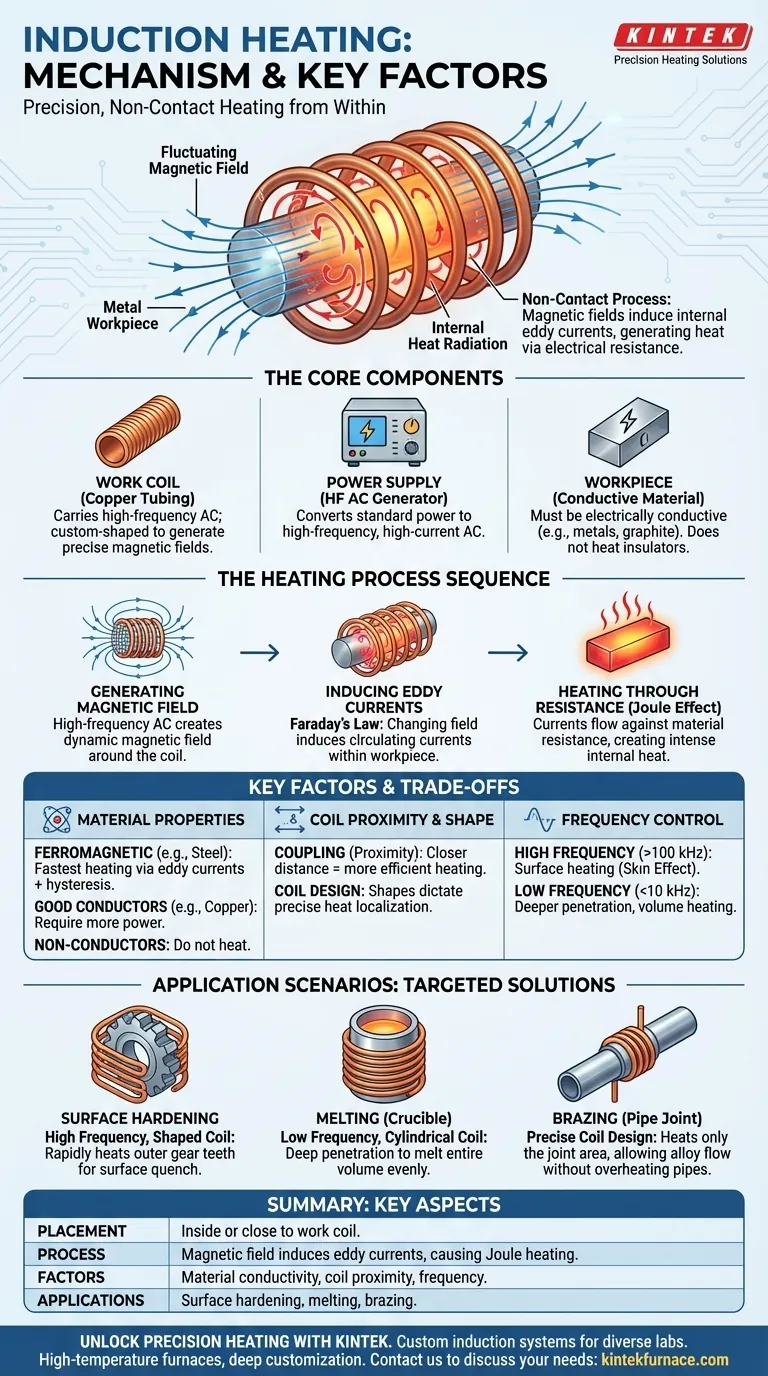

In un sistema di riscaldamento a induzione, il materiale bersaglio, o "pezzo in lavorazione", viene posizionato direttamente all'interno o molto vicino a una bobina di rame. Una corrente alternata ad alta frequenza che scorre attraverso questa bobina genera un potente campo magnetico, che induce correnti elettriche interne chiamate correnti parassite all'interno del pezzo in lavorazione. Quando queste correnti scorrono contro la resistenza elettrica intrinseca del materiale, generano un calore intenso, facendo sì che l'oggetto si riscaldi rapidamente dall'interno verso l'esterno.

Il principio fondamentale da comprendere è che l'induzione è un metodo di riscaldamento senza contatto. Non utilizza una fiamma esterna o un elemento riscaldante; utilizza invece campi magnetici per trasformare il materiale bersaglio stesso nella fonte di calore.

I componenti fondamentali di un sistema a induzione

Per comprendere il processo, è necessario prima comprendere gli attori chiave coinvolti. Un riscaldatore a induzione è un sistema, non solo una singola parte.

La bobina di lavoro

Il componente più visibile è la bobina di lavoro, che è tipicamente un tubo cavo realizzato in rame altamente conduttivo. Una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina. È sagomata su misura per adattarsi attorno o vicino alla parte da riscaldare.

L'alimentatore

La bobina di lavoro è collegata a un alimentatore specializzato. Il suo compito è convertire l'alimentazione elettrica standard nella corrente alternata ad alta frequenza e alta corrente necessaria per azionare la bobina e generare il potente campo magnetico.

Il pezzo in lavorazione (materiale bersaglio)

Questo è l'oggetto che si intende riscaldare. Affinché l'induzione funzioni, il pezzo in lavorazione deve essere elettricamente conduttivo. Materiali come metalli e grafite sono candidati eccellenti, mentre materiali come plastica, vetro o ceramica non si riscaldano direttamente.

Come i campi magnetici creano calore interno

Il processo di riscaldamento avviene in una sequenza precisa e quasi istantanea. È governato da due principi fondamentali della fisica: la Legge di Induzione di Faraday e l'effetto Joule.

Passaggio 1: Generazione del campo magnetico

Quando la corrente alternata ad alta frequenza proveniente dall'alimentatore scorre attraverso la bobina di lavoro in rame, genera un campo magnetico dinamico e intenso nello spazio all'interno e attorno alla bobina. La direzione di questo campo cambia migliaia o milioni di volte al secondo, in sincronia con la corrente.

Passaggio 2: Induzione delle correnti parassite

Secondo la Legge di Faraday, un campo magnetico variabile indurrà una corrente in qualsiasi conduttore posto al suo interno. Quando si posiziona il pezzo in lavorazione metallico all'interno della bobina, il potente campo magnetico fluttuante induce correnti elettriche circolanti all'interno del pezzo in lavorazione stesso. Queste sono le correnti parassite.

Passaggio 3: Riscaldamento tramite resistenza (Riscaldamento Joule)

Tutti i materiali hanno una certa resistenza elettrica. Mentre queste correnti parassite indotte turbinano attraverso il pezzo in lavorazione, incontrano questa resistenza. L'attrito generato dagli elettroni che scorrono contro la resistenza del materiale crea un calore intenso e localizzato. Questo è noto come riscaldamento Joule, ed è ciò che fa aumentare rapidamente la temperatura del materiale.

Comprensione dei compromessi e dei fattori chiave

L'efficacia del riscaldamento a induzione non è universale; dipende fortemente dal materiale, dalla frequenza e dalla progettazione del sistema.

Le proprietà del materiale sono fondamentali

Il processo funziona meglio con materiali ferromagnetici come ferro e acciaio perché si riscaldano anche attraverso un effetto secondario chiamato perdita per isteresi, facendoli riscaldare eccezionalmente velocemente. I buoni conduttori come rame e alluminio possono essere riscaldati, ma richiedono più potenza. I materiali non conduttivi non possono essere riscaldati affatto per induzione.

La prossimità e la forma della bobina determinano la precisione

Il campo magnetico è più forte più vicino alla bobina. Più il pezzo in lavorazione è vicino alla bobina (un concetto chiamato "accoppiamento"), più efficiente sarà il processo di riscaldamento. La forma della bobina è progettata per controllare esattamente quale parte del pezzo in lavorazione si riscalda, consentendo una precisione incredibile.

La frequenza controlla la profondità di riscaldamento

La frequenza della corrente alternata è una variabile critica. Le alte frequenze (ad esempio, >100 kHz) tendono a riscaldare solo la superficie del materiale, un fenomeno noto come "effetto pelle". Le basse frequenze (ad esempio, <10 kHz) penetrano più in profondità, riscaldando una maggiore parte del volume totale del materiale.

Fare la scelta giusta per il tuo obiettivo

Controllando questi fattori, il riscaldamento a induzione può essere adattato a una vasta gamma di applicazioni industriali e tecniche.

- Se il tuo obiettivo principale è la tempra superficiale di un ingranaggio in acciaio: Usa una corrente ad alta frequenza e una bobina sagomata per adattarsi ai denti dell'ingranaggio per riscaldare rapidamente e quindi raffreddare solo la superficie esterna.

- Se il tuo obiettivo principale è fondere un crogiolo di metallo: Usa una frequenza più bassa e una bobina cilindrica per garantire che il campo magnetico penetri in profondità e riscaldi uniformemente l'intero volume del materiale.

- Se il tuo obiettivo principale è brasare insieme due tubi di rame: Progetta una bobina che riscaldi specificamente l'area di giunzione, consentendo alla lega di brasatura di fluire nello spazio senza surriscaldare il resto dei tubi.

Comprendere questi principi trasforma il riscaldamento a induzione da un processo misterioso a uno strumento di produzione preciso e controllabile.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Posizionamento | All'interno o vicino a una bobina di lavoro in rame |

| Processo | Il campo magnetico induce correnti parassite, causando riscaldamento interno (effetto Joule) |

| Fattori chiave | Conducibilità del materiale, prossimità della bobina, frequenza (influenza la profondità) |

| Applicazioni | Tempra superficiale, fusione, brasatura per metalli e grafite |

Sblocca il riscaldamento di precisione con KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Per sistemi di riscaldamento a induzione personalizzati che migliorano l'efficienza e l'accuratezza nel tuo laboratorio, contattaci oggi per discutere le tue esigenze specifiche e vedere come possiamo guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature