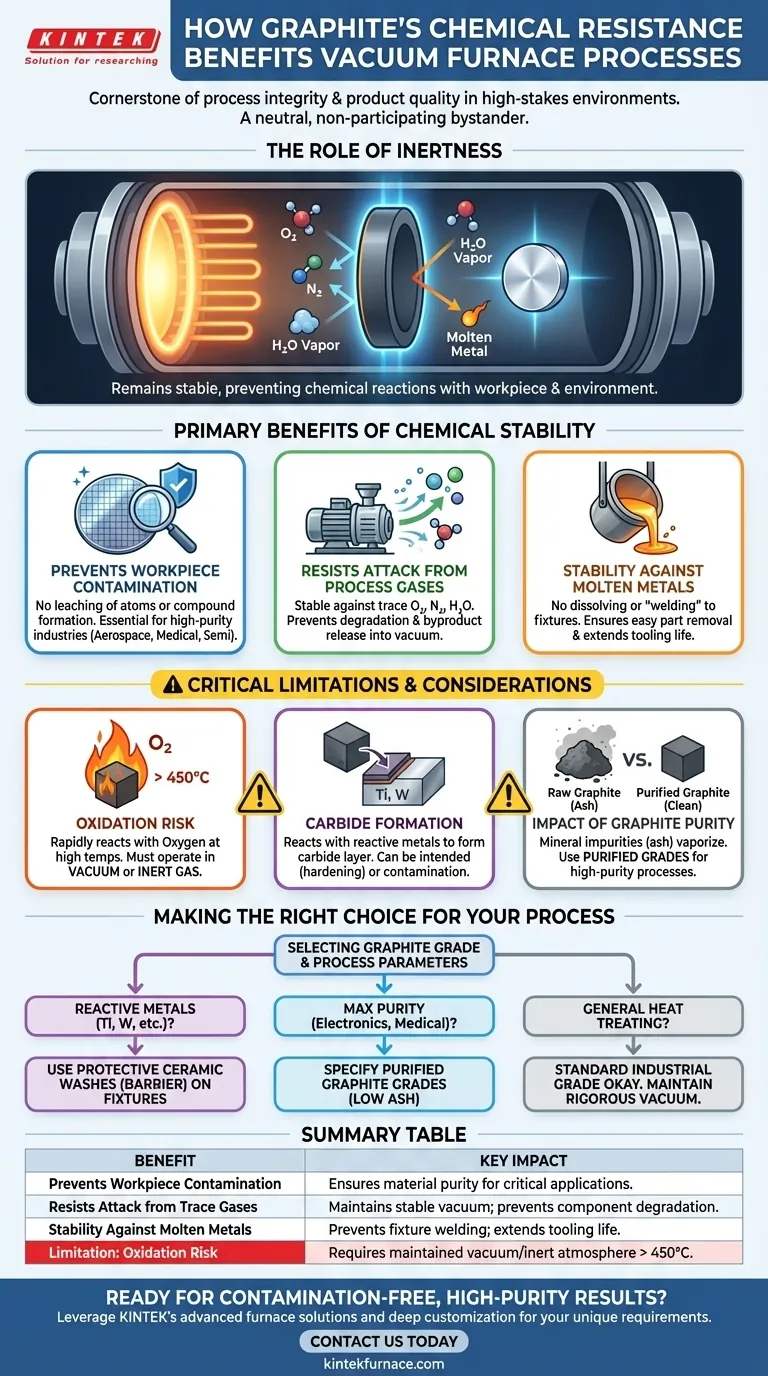

Nell'ambiente ad alto rischio di un forno a vuoto, la resistenza chimica della grafite è una pietra angolare dell'integrità del processo e della qualità del prodotto. Questa proprietà assicura che i componenti del forno stesso non reagiscano con il pezzo in lavorazione, con le tracce di gas atmosferici o con altri materiali presenti a temperature estreme. Il vantaggio principale è la prevenzione della contaminazione chimica, fondamentale per produrre materiali privi di difetti e di elevata purezza.

Il vero valore della resistenza chimica della grafite non è solo che sopravvive al processo, ma che rimane un attore neutrale e non partecipante. Questa stabilità chimica sotto vuoto è la base per ottenere risultati prevedibili e di elevata purezza in applicazioni che vanno dalla metallurgia alla produzione di elettronica.

Il ruolo dell'inerzia in un ambiente di elevata purezza

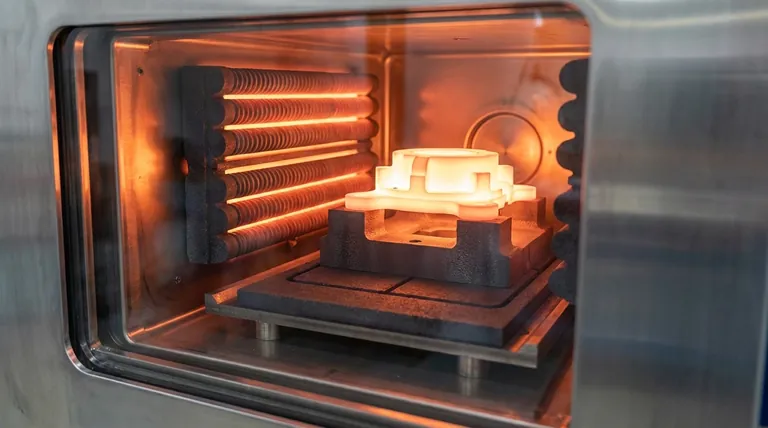

Un forno a vuoto è progettato per creare un ambiente pulito e controllato. La stabilità chimica dei componenti interni, come gli elementi riscaldanti e gli accessori, è importante quanto il vuoto stesso.

Prevenzione della contaminazione del pezzo in lavorazione

Il beneficio più diretto è la protezione del materiale sottoposto a trattamento termico. L'inerzia della grafite significa che non rilascerà atomi né formerà composti indesiderati sulla superficie del pezzo in lavorazione.

Questo è un requisito non negoziabile in settori come quello aerospaziale, degli impianti medici e dei semiconduttori, dove anche livelli di contaminazione di parti per milione possono portare al cedimento del componente.

Resistenza all'attacco dei gas di processo

Nessun vuoto è perfetto. Sono sempre presenti tracce di ossigeno, azoto o vapore acqueo. A differenza di molti metalli che si ossiderebbero o formerebbero nitruri, la grafite rimane stabile e non reattiva con questi gas residui alle tipiche temperature di processo.

Ciò impedisce il degrado dei componenti del forno e, cosa più importante, il rilascio di sottoprodotti di reazione che potrebbero contaminare l'ambiente a vuoto e il pezzo in lavorazione.

Stabilità contro i metalli fusi

La grafite mantiene la sua integrità strutturale quando è a contatto con la maggior parte dei metalli fusi. Non si dissolve facilmente né forma leghe a basso punto di fusione (eutettici).

Ciò impedisce che costosi accessori si "saldino" ai pezzi che stanno sostenendo, garantendo una facile rimozione del prodotto finito e massimizzando la vita degli utensili del forno.

Comprendere i compromessi e i limiti

Sebbene chimicamente resistente, la grafite non è universalmente inerte. Comprendere i suoi limiti è fondamentale per il successo del funzionamento del forno e la progettazione del processo.

L'eccezione critica: l'ossidazione

La principale vulnerabilità chimica della grafite è la sua reazione con l'ossigeno a temperature elevate (tipicamente superiori a 450°C / 842°F). Si ossiderà rapidamente, formando gas CO e CO2.

Questo è esattamente il motivo per cui la grafite viene utilizzata nei forni a vuoto o a gas inerte. Una perdita d'aria significativa durante un ciclo ad alta temperatura può portare al cedimento catastrofico di tutti i componenti interni in grafite, inclusi gli elementi riscaldanti e l'isolamento.

Il potenziale di formazione di carburi

La grafite è carbonio. Alcuni metalli reattivi e refrattari (come titanio, tungsteno, tantalio e zirconio) possono reagire con essa ad alte temperature per formare uno strato di carburo duro e stabile sulla loro superficie.

Sebbene a volte questo sia un risultato previsto (come nella cementazione), può essere una forma indesiderata di contaminazione se si desidera mantenere la purezza del metallo di base. Questa interazione deve essere considerata nella progettazione del processo.

L'impatto della purezza della grafite

Non tutta la grafite è uguale. La grafite grezza contiene ceneri (impurità minerali) che possono vaporizzare ad alte temperature e diventare fonte di contaminazione.

Per i processi di elevata purezza, è essenziale utilizzare grafite purificata, dove il contenuto di ceneri è stato ridotto a livelli estremamente bassi attraverso trattamenti a gas ad alta temperatura specializzati.

Fare la scelta giusta per il tuo processo

Sfruttare le proprietà chimiche della grafite richiede di abbinare il grado del materiale e i parametri di processo al tuo obiettivo specifico.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi come il titanio: Sii consapevole del potenziale di formazione di carburi e considera l'utilizzo di rivestimenti ceramici protettivi (come ittrio o zirconia) sugli accessori per creare una barriera.

- Se il tuo obiettivo principale è ottenere la massima purezza per dispositivi elettronici o medici: Devi specificare e investire in gradi di grafite ad alta purezza o purificata per eliminare il rischio di contaminazione dovuta alle ceneri.

- Se il tuo obiettivo principale è il trattamento termico o la brasatura per uso generale: Un grafite di grado industriale standard è spesso sufficiente ed economicamente vantaggioso, ma è necessario mantenere una rigorosa integrità del vuoto per prevenire l'ossidazione.

Comprendendo questi principi chimici, puoi trasformare il tuo forno a vuoto da un semplice forno a uno strumento di produzione di precisione.

Tabella riassuntiva:

| Vantaggio | Impatto chiave |

|---|---|

| Previene la contaminazione del pezzo in lavorazione | Garantisce la purezza del materiale per applicazioni critiche come l'aerospaziale e i semiconduttori. |

| Resiste all'attacco dei gas in traccia | Mantiene un ambiente a vuoto stabile, prevenendo il degrado dei componenti. |

| Stabilità contro i metalli fusi | Previene la saldatura degli accessori, prolunga la vita degli utensili e garantisce una facile rimozione dei pezzi. |

| Limitazione: Rischio di ossidazione | Richiede un vuoto mantenuto o un'atmosfera inerte al di sopra dei 450°C per prevenire il cedimento. |

Pronto a ottenere risultati di elevata purezza e privi di contaminazione nel tuo laboratorio?

Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici, in particolare quelli che richiedono la stabilità chimica dei componenti in grafite ad alta purezza.

Contattaci oggi stesso per discutere di come le nostre soluzioni per forni a vuoto possono migliorare l'integrità del tuo processo e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine