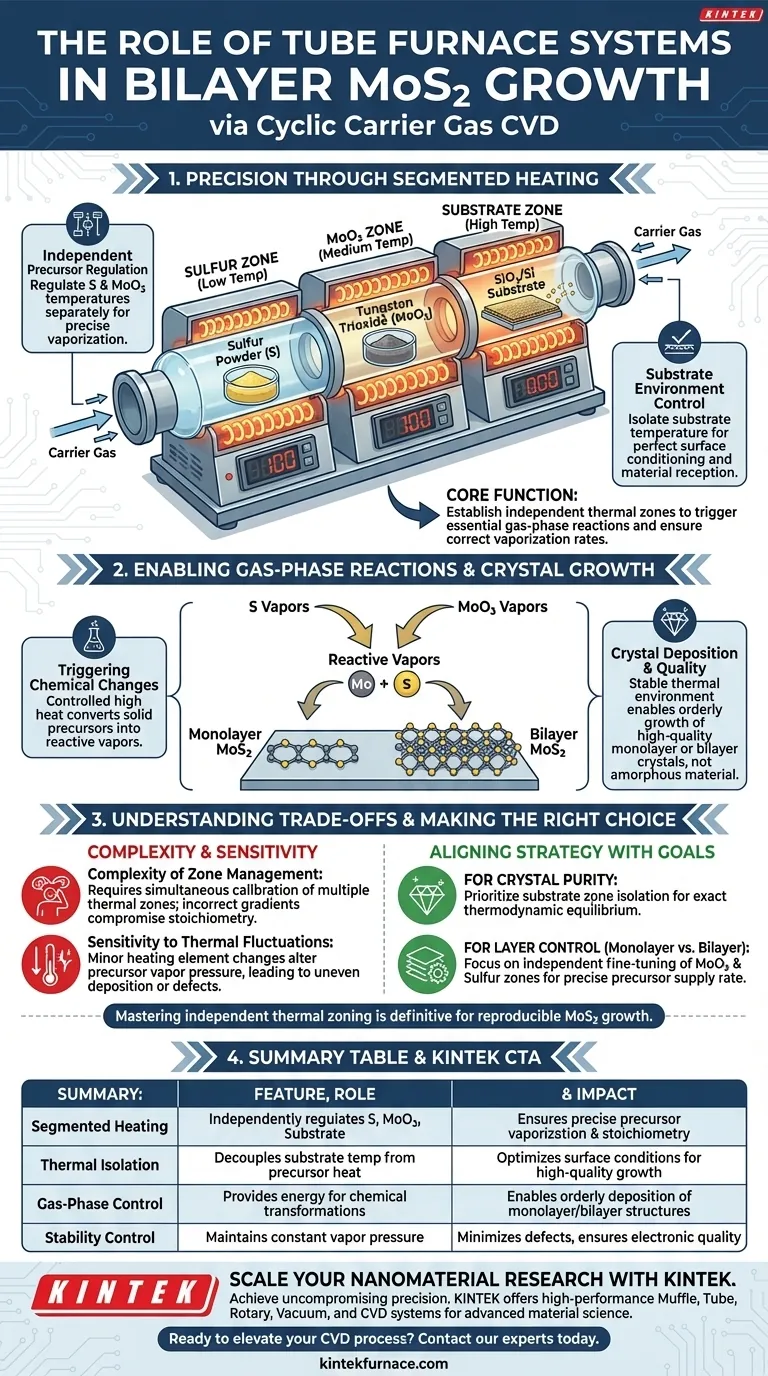

Il sistema di fornace a tubo agisce come motore termico preciso per il processo di sintesi. Fornisce l'ambiente ad alta temperatura rigorosamente controllato necessario per la crescita del disolfuro di molibdeno (MoS2). Il suo ruolo principale è quello di utilizzare il controllo della temperatura segmentato per regolare indipendentemente le condizioni termiche del precursore triossido di tungsteno (MoO3), della polvere di zolfo (S) e del substrato target.

La funzione principale della fornace a tubo è quella di stabilire zone termiche indipendenti che innescano reazioni chimiche essenziali in fase gassosa. Questa segmentazione garantisce che i precursori vaporizzino alle giuste velocità per depositare cristalli monostrato o bistrato di alta qualità su substrati SiO2/Si.

Precisione attraverso il riscaldamento segmentato

Regolazione indipendente dei precursori

Il successo della crescita del MoS2 a doppio strato si basa sulla gestione simultanea di diversi materiali. La fornace a tubo utilizza il controllo della temperatura segmentato per gestire questa complessità.

Ti consente di regolare la temperatura del precursore triossido di tungsteno (MoO3) separatamente dalla polvere di zolfo (S). Questo è fondamentale perché questi materiali hanno punti di vaporizzazione e profili di reattività molto diversi.

Controllo dell'ambiente del substrato

Oltre ai precursori, la fornace mantiene una zona termica distinta per il substrato stesso.

Isolando la temperatura del substrato, il sistema garantisce che la superficie SiO2/Si sia condizionata perfettamente per ricevere il materiale depositato. Questa indipendenza impedisce che le condizioni del substrato siano dettate unicamente dal calore necessario per vaporizzare i precursori.

Abilitazione delle reazioni in fase gassosa

Innesco delle modifiche chimiche

La fornace non si limita a riscaldare i materiali; facilita una trasformazione chimica. Le temperature elevate controllate innescano specifiche reazioni chimiche in fase gassosa.

Questo ambiente termico converte i precursori solidi in vapori reattivi. Senza questo preciso apporto energetico, i precursori rimarrebbero inerti o reagirebbero in modo imprevedibile.

Deposizione e qualità dei cristalli

Il ruolo finale della fornace è quello di facilitare la deposizione ordinata del materiale.

Mantenendo un ambiente termico stabile, il sistema consente la crescita di cristalli di alta qualità. Questo controllo è ciò che consente la formazione specifica di strutture monostrato o bistrato anziché materiale amorfo o sfuso.

Comprensione dei compromessi

Complessità della gestione delle zone

Sebbene il controllo della temperatura segmentato offra precisione, introduce una significativa complessità nell'impostazione.

È necessario calibrare più zone termiche contemporaneamente. Se il gradiente di temperatura tra la zona dello zolfo e la zona del MoO3 non è ottimizzato, la stechiometria del cristallo MoS2 finale sarà compromessa.

Sensibilità alle fluttuazioni termiche

La dipendenza dalle reazioni in fase gassosa rende il processo altamente sensibile all'instabilità termica.

Anche lievi fluttuazioni negli elementi riscaldanti della fornace possono alterare la pressione di vapore dei precursori. Ciò può portare a una deposizione non uniforme o a difetti nella struttura bistrato, riducendo la qualità elettronica del materiale.

Fare la scelta giusta per il tuo obiettivo

Per ottenere i migliori risultati con un sistema CVD a fornace a tubo, devi allineare la tua strategia termica con i tuoi specifici obiettivi materiali.

- Se il tuo obiettivo principale è la purezza dei cristalli: Dai priorità all'isolamento preciso della zona del substrato per garantire che la superficie SiO2/Si si trovi all'esatto equilibrio termodinamico per una deposizione pulita.

- Se il tuo obiettivo principale è il controllo dello strato (monostrato vs bistrato): Concentrati sulla regolazione fine indipendente delle zone di MoO3 e zolfo per controllare rigorosamente la velocità di alimentazione dei precursori alla reazione.

Padroneggiare la zonizzazione termica indipendente della tua fornace è il passo definitivo verso una crescita riproducibile del MoS2.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi del MoS2 | Impatto sul materiale finale |

|---|---|---|

| Riscaldamento segmentato | Regola indipendentemente le zone S, MoO3 e substrato | Garantisce una vaporizzazione precisa dei precursori e la stechiometria |

| Isolamento termico | Disaccoppia la temperatura del substrato dal calore dei precursori | Ottimizza le condizioni superficiali per la crescita di cristalli di alta qualità |

| Controllo in fase gassosa | Fornisce energia per le trasformazioni chimiche | Consente la deposizione ordinata di strutture monostrato o bistrato |

| Controllo della stabilità | Mantiene una pressione di vapore costante dei reagenti | Minimizza i difetti e garantisce la coerenza della qualità elettronica |

Scala la tua ricerca sui nanomateriali con KINTEK

Ottieni una precisione senza compromessi nella tua sintesi di MoS2. Supportato da R&D esperto e produzione di livello mondiale, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Sottovuoto e CVD su misura per la scienza dei materiali avanzata. Sia che tu abbia bisogno di forni standard da laboratorio o di soluzioni ad alta temperatura completamente personalizzabili, i nostri sistemi forniscono il controllo termico segmentato essenziale per la crescita di cristalli monostrato e bistrato.

Pronto a migliorare il tuo processo CVD? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Xiaotian Li, Ruifen Dou. Controlling Twisted Angles in Directly Grown MoS <sub>2</sub> Bilayers via Tilt Grain Boundary Engineering. DOI: 10.1002/advs.202509280

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come vengono lavorati i film di nitruro di boro esagonale (h-BN) utilizzando i forni tubolari CVD?

- In che modo il sistema di controllo del gas in un forno tubolare CVD ne migliora la funzionalità?Ottimizzare la deposizione di film sottili

- Quali sono le caratteristiche principali dei sistemi a forno tubolare CVD? Sblocca la deposizione di film sottili di precisione

- Qual è l'intervallo di temperatura di funzionamento dei forni a tubi CVD standard? Sblocca la precisione per la tua deposizione di materiali

- In che modo la sinterizzazione nel forno a tubo CVD migliora la crescita del grafene? Ottenere una cristallinità superiore e un'alta mobilità elettronica