I principali vantaggi di un forno a pozzo sono la sua eccezionale versatilità, il riscaldamento uniforme e la semplicità operativa. Questi forni sono progettati come cavalli di battaglia affidabili per un'ampia gamma di processi termici, dai test di laboratorio alla produzione su piccola scala, offrendo un controllo preciso della temperatura e un design durevole e a bassa manutenzione.

Il forno a pozzo è lo strumento per scopi generali per eccellenza per il trattamento termico. Il suo più grande punto di forza è la flessibilità, ma comprendere i suoi limiti rispetto a forni più specializzati, come i modelli a tubo o a vuoto, è fondamentale per selezionare l'attrezzatura giusta per il proprio obiettivo specifico.

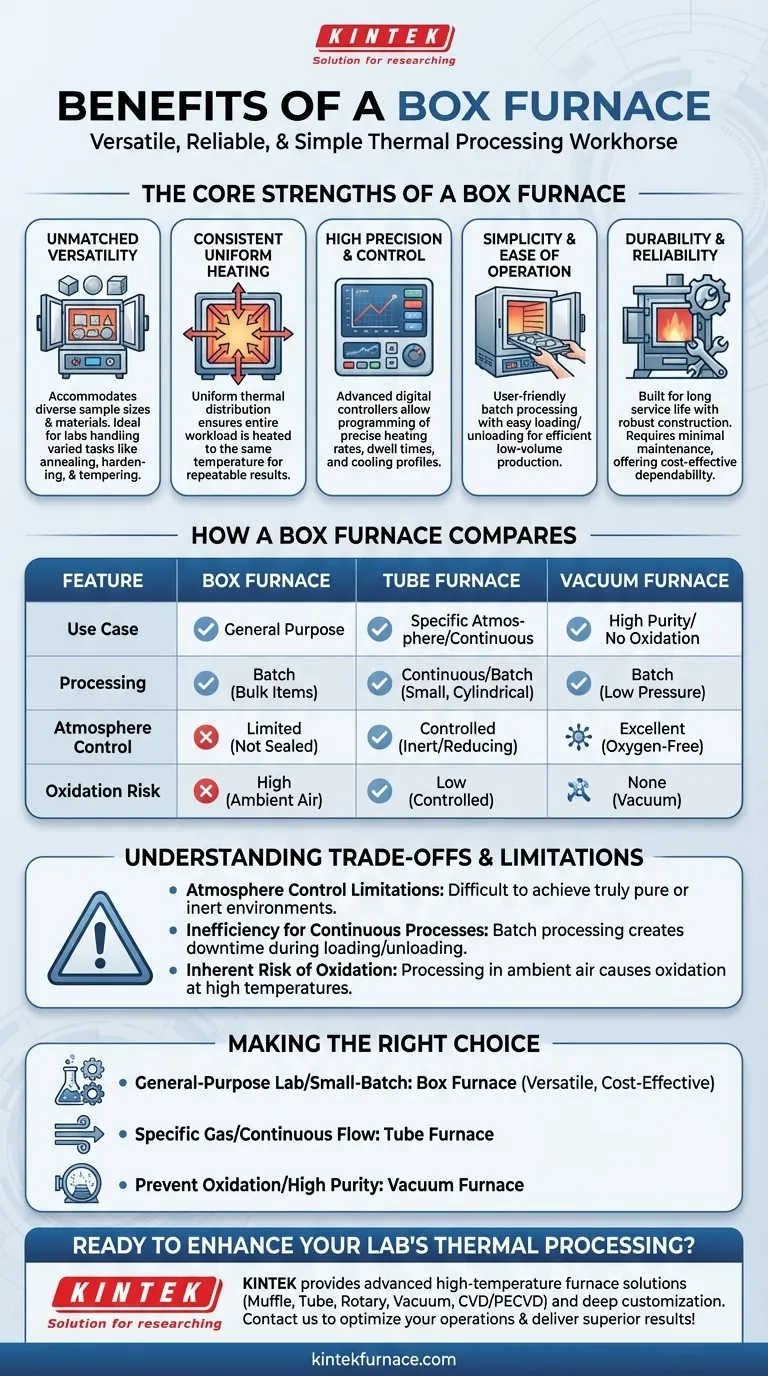

I punti di forza principali di un forno a pozzo

Il forno a pozzo, noto anche come forno a muffola, è un tipo di forno a lotto caratterizzato dalla sua camera rettangolare o cubica. Il suo design è fondamentale per i suoi vantaggi principali.

Versatilità senza pari per l'uso generale

La camera semplice e aperta di un forno a pozzo può ospitare un'ampia varietà di dimensioni, forme e materiali del campione. Ciò lo rende una scelta ideale per laboratori e officine che gestiscono compiti diversi e imprevedibili.

È adatto a numerosi processi, tra cui ricottura, tempra, rinvenimento e test sui materiali, senza richiedere configurazioni specializzate per ciascuno di essi.

Riscaldamento costante e uniforme

Gli elementi riscaldanti sono tipicamente disposti per fornire una distribuzione termica uniforme in tutta la camera. Ciò garantisce che l'intero pezzo o lotto di materiali venga riscaldato alla stessa temperatura, portando a risultati coerenti e ripetibili.

Elevata precisione e controllo

I moderni forni a pozzo sono dotati di controllori digitali avanzati che consentono una gestione della temperatura altamente precisa. Gli operatori possono programmare velocità di riscaldamento specifiche, tempi di mantenimento e profili di raffreddamento per soddisfare i requisiti esatti di un processo di trattamento termico.

Semplicità e facilità d'uso

Il design privilegia la facilità d'uso. I materiali vengono caricati e scaricati facilmente attraverso un ampio sportello frontale, rendendo la lavorazione a lotti semplice ed efficiente per la produzione a basso volume.

Durata e affidabilità

Questi forni sono generalmente costruiti per una lunga vita utile grazie a una costruzione robusta. Il loro design relativamente semplice richiede una manutenzione minima, rendendoli un bene economicamente vantaggioso e affidabile nel lungo periodo.

Come un forno a pozzo si confronta con altri tipi di forni

Comprendere il "perché" della scelta di un forno a pozzo richiede il confronto con alternative più specializzate. La sua natura per scopi generali è il suo punto di forza, ma applicazioni specifiche possono richiedere uno strumento diverso.

Forno a pozzo rispetto a forno a tubo

Un forno a tubo è progettato per la lavorazione di materiali all'interno di un tubo stretto, spesso in un'atmosfera strettamente controllata o in un flusso continuo.

Mentre un forno a pozzo riscalda oggetti più ingombranti in un lotto, un forno a tubo eccelle nel riscaldamento uniforme di campioni cilindrici più piccoli e processi che richiedono ambienti gassosi specifici (ad esempio, atmosfere inerti o riducenti).

Forno a pozzo rispetto a forno a vuoto

Un forno a vuoto opera a bassissima pressione, creando un ambiente di processo privo di ossigeno e altri gas reattivi.

Questo è il suo vantaggio critico: previene l'ossidazione e la contaminazione. Un forno a pozzo lavora i materiali in aria ambiente, rendendolo inadatto per metalli reattivi o applicazioni che richiedono la massima purezza del materiale. Il forno a vuoto è la soluzione specializzata per questa sfida.

Comprendere la categoria "a lotto"

Il forno a pozzo è un tipo di forno a lotto. Ciò significa che lavora i materiali in lotti discreti. Ciò offre flessibilità per lavori personalizzati e a basso volume, ma è meno efficiente per la produzione continua ad alto volume.

Comprendere i compromessi e i limiti

Nessuno strumento è perfetto per ogni lavoro. I punti di forza di un forno a pozzo comportano compromessi intrinseci.

Limiti di controllo dell'atmosfera

Sebbene alcuni forni a pozzo possano essere modificati per un'atmosfera controllata introducendo un gas, non sono sigillati in modo efficace come un forno a tubo o a vuoto costruito appositamente. Raggiungere un ambiente veramente puro o inerte è difficile.

Inefficienza per i processi continui

La natura a lotti del forno a pozzo crea tempi di inattività durante il carico e lo scarico. Per la produzione ad alto volume, un forno a nastro trasportatore o a tubo continuo è molto più efficiente.

Rischio intrinseco di ossidazione

La lavorazione dei materiali in atmosfera d'aria implica che l'ossidazione è una certezza per i materiali suscettibili ad alte temperature. Se il materiale è sensibile all'ossigeno, il forno a pozzo non è la scelta giusta senza modifiche significative.

Fare la scelta giusta per la vostra applicazione

Selezionare il forno corretto è una decisione cruciale che influisce direttamente sulla qualità dei risultati. Basate la vostra scelta sul requisito principale del vostro processo.

- Se la vostra attenzione principale è il lavoro di laboratorio per scopi generali o la produzione varia a piccoli lotti: Un forno a pozzo è la scelta ideale, versatile ed economica.

- Se la vostra attenzione principale è la lavorazione con un'atmosfera gassosa specifica o in flusso continuo: Un forno a tubo è più adatto alle vostre esigenze.

- Se la vostra attenzione principale è prevenire qualsiasi ossidazione o contaminazione per risultati di elevata purezza: Un forno a vuoto è lo strumento necessario per il lavoro.

Scegliere il forno giusto inizia con una chiara comprensione del materiale, del processo e del risultato desiderato.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Versatilità | Adatto a diversi materiali e processi come ricottura e tempra. |

| Riscaldamento uniforme | Garantisce una distribuzione coerente della temperatura per risultati ripetibili. |

| Controllo di precisione | Controllori digitali avanzati per una gestione precisa della temperatura. |

| Facilità d'uso | Semplice lavorazione a lotti con facile carico e scarico. |

| Durata | Costruzione robusta e a bassa manutenzione per affidabilità a lungo termine. |

Pronti a migliorare la lavorazione termica del vostro laboratorio? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come i nostri forni a pozzo e altre soluzioni possono ottimizzare le vostre operazioni e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala