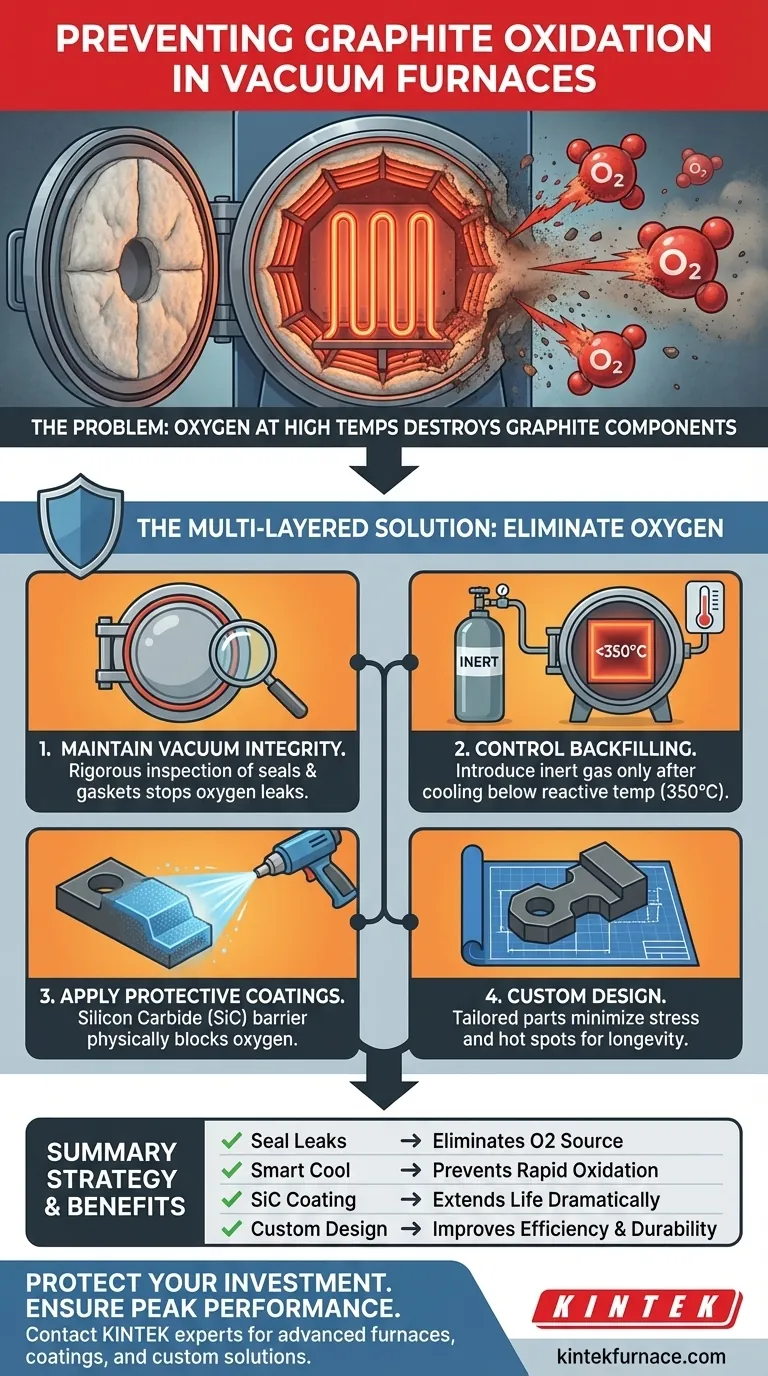

La soluzione più efficace per prevenire l'ossidazione della grafite in un forno a vuoto è garantire l'integrità del vuoto stesso. L'ossidazione è una reazione chimica che richiede ossigeno, quindi l'obiettivo primario è eliminare la sua presenza, specialmente ad alte temperature. Ciò si ottiene attraverso una rigorosa manutenzione delle guarnizioni e delle tenute del forno e controllando il processo di riempimento per evitare di introdurre ossigeno mentre i componenti sono ancora caldi.

La grafite è un materiale eccezionale per applicazioni in forni ad alta temperatura, ma è altamente suscettibile ai danni da ossigeno. Prevenire l'ossidazione non è una singola azione, ma una strategia completa incentrata sul mantenimento di un ambiente puro e privo di ossigeno durante l'intero ciclo di riscaldamento e raffreddamento.

Il Ruolo della Grafite nei Forni a Vuoto

Per capire perché prevenire l'ossidazione è così critico, dobbiamo prima apprezzare la funzione della grafite all'interno del forno. Non è un componente minore; è centrale per il funzionamento del forno.

### Prestazioni Ineguagliabili ad Alta Temperatura

Il vantaggio principale della grafite è la sua capacità di mantenere l'integrità strutturale e la resistenza a temperature estreme, in grado di gestire fino a 3000°C (5432°F) in un ambiente sotto vuoto o gas inerte.

### Componenti Critici del Forno

La grafite è utilizzata per le parti del forno più esigenti dal punto di vista termico. Queste includono:

- Elementi Riscaldanti: La fonte di calore del forno.

- Isolamento: Spesso sotto forma di feltro di grafite, fornisce un'eccellente ritenzione termica, mantenendo il calore concentrato sul carico di lavoro.

- Attrezzature e Utensili: Scaffali, supporti e contenitori che posizionano i materiali da trattare termicamente.

La Causa Fondamentale: Intrusione di Ossigeno

La resistenza della grafite ad alte temperature è valida solo in un ambiente privo di ossigeno. Nel momento in cui l'ossigeno viene introdotto su una superficie di grafite calda, inizia una reazione chimica distruttiva.

### La Reazione di Ossidazione

Quando caldi, gli atomi di carbonio della grafite reagiscono con le molecole di ossigeno per formare monossido di carbonio (CO) o anidride carbonica (CO2) gassosi. Questo processo erode fisicamente la grafite, facendole perdere massa e integrità strutturale.

### L'Impatto delle Perdite

Anche una piccola, apparentemente insignificante perdita in una guarnizione della porta, una tenuta o un passante può consentire un flusso continuo di aria nel forno. Alla temperatura operativa, questa piccola quantità di ossigeno è sufficiente per causare danni significativi e cumulativi a costosi componenti in grafite nel tempo.

### Il Pericolo di un Raffreddamento Improprio

Un punto critico di vulnerabilità è durante il ciclo di raffreddamento. Se il vuoto viene interrotto o un gas ricco di ossigeno viene utilizzato per il riempimento mentre la grafite è ancora a una temperatura reattiva (tipicamente superiore a 350°C / 650°F), si verificherà una rapida ossidazione.

Comprendere i Compromessi e le Soluzioni Avanzate

Sebbene la disciplina procedurale sia la prima linea di difesa, è anche importante comprendere le limitazioni intrinseche della grafite e le soluzioni avanzate disponibili per mitigarle.

### La Durata Limitata della Grafite

Anche in un forno perfettamente mantenuto, i componenti in grafite hanno una vita utile limitata. Cicli termici ripetuti possono causare stress meccanici e impurità microscopiche possono creare punti deboli. La prevenzione rallenta questa degradazione, ma non può fermarla del tutto.

### Rivestimenti Protettivi per una Vita Prolungata

Un metodo altamente efficace per migliorare la durabilità è l'applicazione di un rivestimento protettivo. I rivestimenti a base di carburo di silicio (SiC) sono una scelta comune ed efficace.

Questo rivestimento forma una barriera non porosa sulla superficie della grafite, impedendo fisicamente all'ossigeno di raggiungerla. Ciò può estendere drasticamente la vita dei componenti, specialmente nei forni che subiscono cicli frequenti o che presentano un rischio maggiore di piccole perdite.

### Il Valore del Design Personalizzato

Per applicazioni specializzate, l'utilizzo di parti in grafite progettate su misura può migliorare l'efficienza e la durabilità. Le parti adattate alle dinamiche termiche e al carico di lavoro specifico di un forno possono minimizzare lo stress e i punti caldi, prolungando ulteriormente la loro vita operativa.

Come Applicare Questo alla Tua Operazione

La tua strategia dovrebbe essere adattata alle tue specifiche priorità operative, sia che si tratti di massimizzare l'affidabilità, estendere la vita dei componenti o migliorare le prestazioni complessive.

- Se il tuo obiettivo principale è l'affidabilità operativa: Applica un rigoroso programma di manutenzione per tutte le guarnizioni del forno, le tenute e le pompe a vuoto, e assicurati che gli operatori seguano le corrette procedure di riempimento con gas inerte.

- Se il tuo obiettivo principale è estendere la durata dei componenti: Investi in rivestimenti in carburo di silicio per i tuoi componenti in grafite più critici, come gli elementi riscaldanti e le attrezzature primarie.

- Se il tuo obiettivo principale è massimizzare l'efficienza del processo: Valuta il tuo carico di lavoro e considera di commissionare attrezzature in grafite progettate su misura che migliorino l'uniformità del calore e riducano i tempi di ciclo.

Un approccio disciplinato e a più livelli per eliminare l'intrusione di ossigeno è la chiave per proteggere il tuo investimento e garantire prestazioni costanti del forno.

Tabella Riepilogativa:

| Strategia | Azione Chiave | Beneficio Primario |

|---|---|---|

| Mantenere l'Integrità del Vuoto | Ispezione regolare di guarnizioni e tenute. | Elimina la fonte di ossigeno, prevenendo la reazione di ossidazione. |

| Controllare il Processo di Riempimento | Utilizzare gas inerte solo dopo il raffreddamento sotto i 350°C. | Previene l'ossidazione rapida durante la fase vulnerabile di raffreddamento. |

| Applicare Rivestimenti Protettivi | Utilizzare rivestimenti in Carburo di Silicio (SiC) sulla grafite. | Crea una barriera fisica, estendendo drasticamente la vita dei componenti. |

| Considerare il Design Personalizzato | Adattare le parti in grafite a specifiche dinamiche termiche. | Riduce lo stress e i punti caldi, migliorando la longevità e l'efficienza. |

Proteggi il tuo investimento nel forno e assicurati prestazioni ottimali.

L'ossidazione della grafite è un problema costoso e prevenibile. Noi di KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate e durevoli per le tue sfide ad alta temperatura. La nostra linea di prodotti, che include Forni a Vuoto e ad Atmosfera, Forni a Muffola, a Tubo e Rotanti, è supportata da profonde capacità di personalizzazione per soddisfare con precisione le tue esigenze uniche.

Che tu abbia bisogno di componenti con rivestimenti protettivi in SiC, attrezzature progettate su misura per minimizzare lo stress, o consigli esperti sui protocolli di manutenzione, siamo qui per aiutarti.

Contatta i nostri esperti oggi stesso per discutere come possiamo estendere la vita dei tuoi componenti in grafite e migliorare l'affidabilità del tuo forno.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme