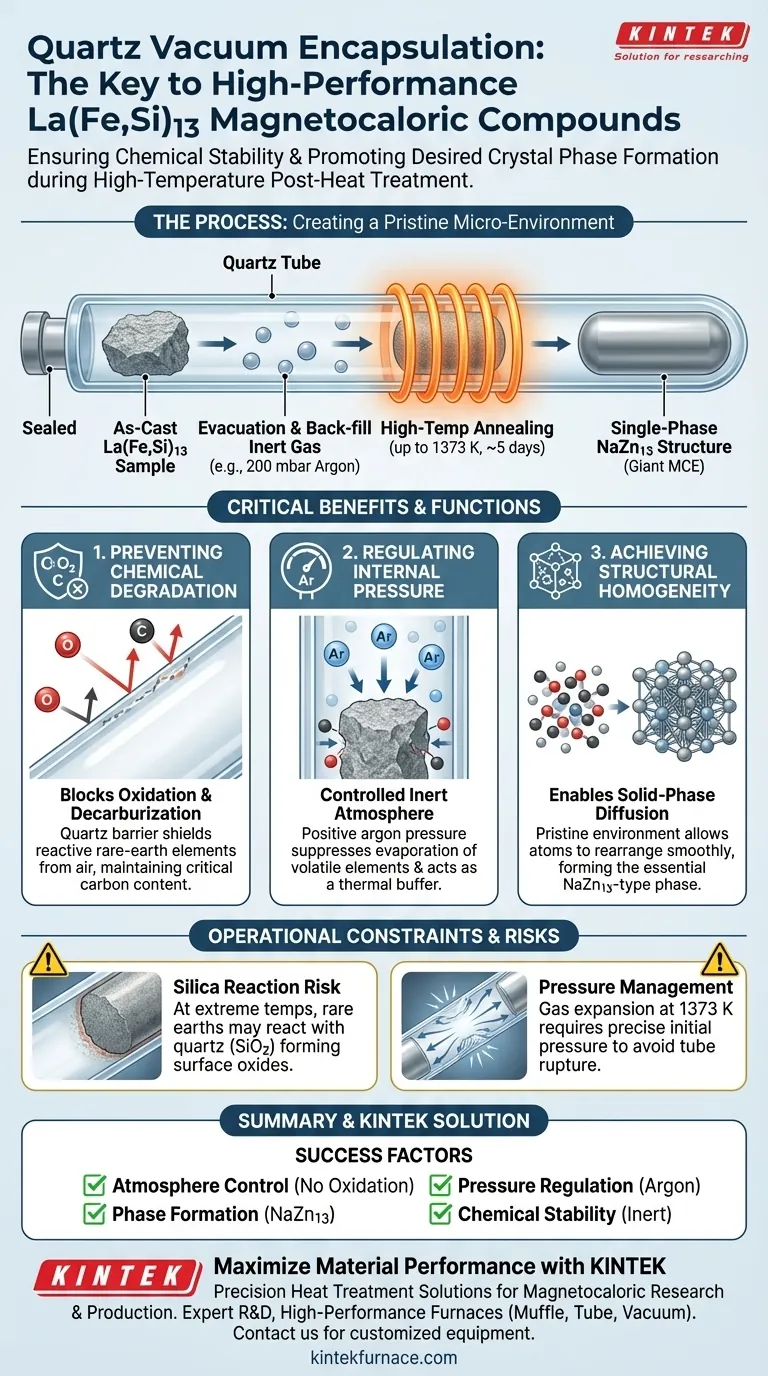

L'incapsulamento sottovuoto al quarzo è il metodo primario per isolare le leghe a base di La(Fe,Si)13 per garantirne la stabilità chimica durante la sintesi ad alta temperatura. Nello specifico, sigillare campioni appena fusi in un'atmosfera controllata—tipicamente 200 mbar di Argon—protegge il materiale dall'ossidazione e dalla decarburi zione mentre subisce il ricottura estensiva richiesta per formare la corretta fase cristallina.

La funzione principale di questa tecnica è creare un ambiente incontaminato e inerte che faciliti una diffusione solida omogenea. Senza questo isolamento, gli elementi delle terre rare reattivi si degraderebbero prima che il materiale possa raggiungere la struttura critica a fase singola di tipo NaZn13.

Il Ruolo Critico dell'Isolamento Ambientale

Prevenire il Degrado Chimico

I composti La(Fe,Si)13 richiedono un trattamento termico aggressivo, spesso raggiungendo 1373 K per durate fino a cinque giorni.

Esporre leghe di terre rare all'aria aperta a queste temperature garantisce una rapida ossidazione.

L'incapsulamento al quarzo lo impedisce creando una barriera fisica. Impedisce inoltre specificamente la decarburazione, assicurando che il contenuto di carbonio—spesso critico per la messa a punto delle proprietà magnetiche—rimanga stabile durante tutto il processo.

Regolare la Pressione Interna

L'incapsulamento non è solo un vuoto; è spesso riempito con una pressione specifica di gas inerte, come 200 mbar di Argon.

Questa pressione positiva ha un duplice scopo: sopprime l'evaporazione di elementi volatili e fornisce un buffer termico.

Mantenere una pressione protettiva costante è vitale per la stabilità della superficie del campione durante il riscaldamento di lunga durata.

Ottenere l'Omogeneità Strutturale

Abilitare la Diffusione allo Stato Solido

Le leghe appena fuse sono raramente utilizzabili nel loro stato grezzo a causa della segregazione composizionale.

Per correggere ciò, gli atomi devono riorganizzarsi fisicamente all'interno del materiale solido.

L'incapsulamento consente a questa reazione di diffusione allo stato solido di procedere senza intoppi per diversi giorni senza l'interferenza di contaminanti superficiali che potrebbero inibire il movimento atomico.

Formare la Fase di Tipo NaZn13

L'obiettivo finale di questo trattamento termico post-sintesi è ottenere una struttura cristallina a fase singola di tipo NaZn13.

Questa specifica struttura cubica è responsabile dell'effetto magnetocalorico gigante (MCE) in questi composti.

Se l'atmosfera non è strettamente controllata tramite incapsulamento, si formano fasi impure, impedendo la stabilizzazione della struttura NaZn13 e degradando gravemente le prestazioni magnetiche.

Vincoli Operativi e Compromessi

Il Rischio di Reazione con la Silice

Sebbene il quarzo sia termicamente stabile, non è perfettamente inerte in tutte le condizioni.

A temperature estremamente elevate, esiste il rischio che gli elementi delle terre rare reagiscano con la silice ($SiO_2$) nel tubo, creando potenzialmente uno strato di ossido superficiale.

Gestione della Pressione

La sigillatura dei campioni sotto pressione parziale di argon richiede un attento calcolo.

Quando il tubo si riscalda a 1373 K, il gas si espande significativamente. Se la pressione iniziale è troppo alta o il volume del tubo è troppo piccolo, la capsula potrebbe rompersi durante il processo di ricottura.

Fare la Scelta Giusta per la Tua Sintesi

Per massimizzare le prestazioni dei tuoi materiali magnetocalorici, considera i tuoi specifici obiettivi di processo:

- Se la tua priorità principale è la Purezza di Fase: Assicurati che il tuo incapsulamento includa una pressione parziale di Argon (circa 200 mbar) anziché un vuoto spinto per sopprimere la volatilità prevenendo l'ossidazione.

- Se la tua priorità principale è l'Integrità Strutturale: Pulisci attentamente i campioni appena fusi prima dell'incapsulamento per garantire che nessun contaminante superficiale interferisca con la diffusione allo stato solido richiesta per la fase NaZn13.

Il successo nella sintesi di composti La(Fe,Si)13 non dipende solo dalla temperatura del forno, ma dall'integrità del micro-ambiente creato all'interno del tubo di quarzo.

Tabella Riassuntiva:

| Caratteristica | Beneficio dell'Incapsulamento Sottovuoto al Quarzo |

|---|---|

| Controllo dell'Atmosfera | Previene l'ossidazione e la decarburi zione degli elementi delle terre rare. |

| Formazione della Fase | Facilita la diffusione allo stato solido per ottenere la struttura di tipo NaZn13. |

| Regolazione della Pressione | Il riempimento con Argon (es. 200 mbar) sopprime l'evaporazione di elementi volatili. |

| Stabilità Chimica | Crea un ambiente inerte per la ricottura ad alta temperatura (fino a 1373 K). |

| Impatto sulle Prestazioni | Garantisce il massimo effetto magnetocalorico gigante (MCE) eliminando le impurità. |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Il trattamento termico di precisione è il fondamento della sintesi di materiali avanzati. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della ricerca magnetocalorica e della produzione industriale.

Sia che tu richieda un controllo preciso dell'atmosfera per l'incapsulamento al quarzo o forni ad alta temperatura personalizzabili per la diffusione allo stato solido, le nostre soluzioni sono su misura per le tue esigenze uniche.

Pronto a migliorare l'efficienza del tuo laboratorio e ottenere una purezza di fase superiore?

Contatta KINTEK oggi stesso per una guida esperta e soluzioni di attrezzature personalizzate.

Guida Visiva

Riferimenti

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Qual è la funzione dei fissaggi in molibdeno nei trattamenti termici ad alta temperatura? Garantire l'integrità perfetta della diffusione

- Quali ruoli svolgono gli stampi di grafite ad alta purezza nella SPS del solfuro di rame? Migliora la qualità dei tuoi materiali termoelettrici

- Cosa succede durante la rotazione di 180 gradi della girante in una pompa per vuoto a circolazione d'acqua? Scopri il meccanismo di aspirazione

- Quali sono i vantaggi tecnici dell'utilizzo di tubi di quarzo ad alta purezza? Ottimizzare calore e purezza nell'analisi della combustione

- Qual è la funzione di un'autoclave in acciaio inossidabile rivestita in Teflon nella sintesi idrotermale di precursori di Bi2O3?

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Qual è la funzione di una camera di ricottura appositamente progettata in SVA? Migliora oggi stesso la tua cristallizzazione di film sottili

- Qual è il ruolo della lamina d'oro (Au), di platino (Pt) o di platino-iridio (Pt-Ir) negli esperimenti su fusi di silicati?